ドライブトレーン

1. ドライブライン、4WD関連

1-1.フルタイム4WD (ハイマチック、EC-ハイマチック)

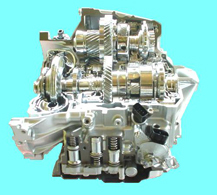

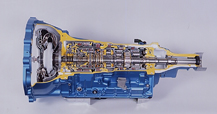

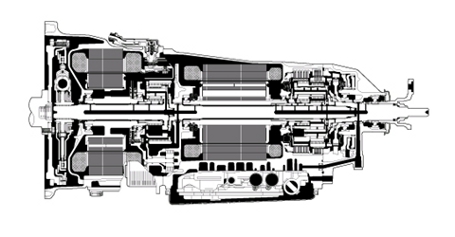

FF車向けオートマチックトランスアクスル(AT)において、1980年代前半から始まった4WD車ブームに対応し、快適性を追求した製品開発を進めた。

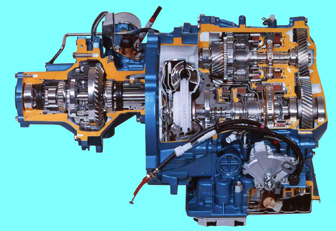

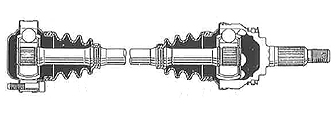

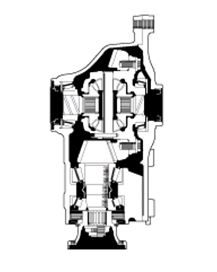

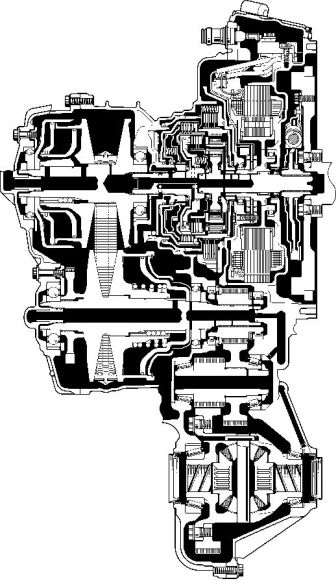

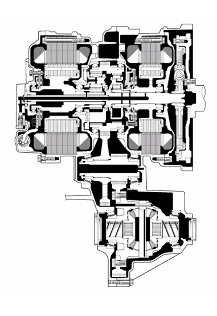

1987年9月、アイシン・ワーナー(株)(現 アイシン・エィ・ダブリュ(株))と共同でフルタイム4WD ATであるハイマチックを開発し、「A241H」として「カローラ」へ搭載した。ハイマチックは前後輪差動吸収にセンターデフを用い、その差動制限に専用の油圧制御系を持つ湿式多板クラッチを採用した、日本初のシステムである。車速・エンジン負荷・シフトレンジの状況から走行条件に応じて自動的に差動制限力を変化させ、常に最適条件での走行を可能とし、使用性・走破性向上を実現した。

1988年8月には、3.0リッター用FF車用ATとして開発していた「A540E」をベースに、さらに高度な制御を可能とするため、ハイマチックの湿式多板クラッチ油圧制御系を電子制御化したEC-ハイマチックを開発。「A540H」型トランスアクスルとして「カムリ」へ搭載した。

ハイマチック (A241H トランスアクスル) (写真提供:アイシン・エィ・ダブリュ)

1-2.セリカ ドライブライン

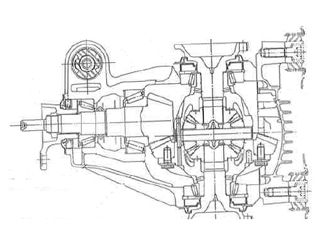

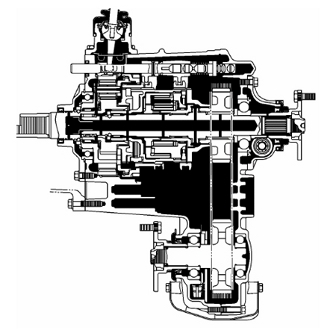

2リッターDOHCターボエンジンの高トルクを伝える、フルタイム4WDドライブライン ユニットを1987年「セリカ」に搭載。

ビスカスカップリングLSD付センターデフをトランスアクスルに内蔵し、4ジョイント防振機能付プロペラシャフト(第3ジョイントはCross Groove ユニバーサルジョイント)などの新機構部品を採用した。

1989年9月には日本初のトレセンLSD(Limited Slip Differential)タイプA付リヤデフも採用した。

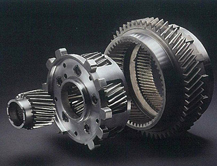

1-3.トルセンLSD

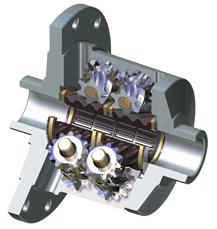

1989年、「セリカ GT-FOUR」用として、「F17TA」型リヤデフに、トルク感応式トルセン(トルクセンシング)LSDタイプAを日本初で採用した。

トルセンLSDは、ウォームギヤを利用したLSD(Limited Slip Differential:差動制御装置)で、路面状況に応じて自動的に最適なトルク配分を行なうもの。ノーマルデフと同等の高いNV性能と高トルクバイアス比*を実現し、強大なエンジンパワーを確実に、余すところ無く路面に伝え、、ワインディングロードなどでもドライバーの意のままに高いレベルでのハード走行を可能とした。

- *

- トルクバイアス比:空転側タイヤに対する駆動側タイヤのトルクの倍率をいう

-

F17TA型リヤデフ

-

トルセンLSDタイプA

1-4.セルシオ ドライブライン

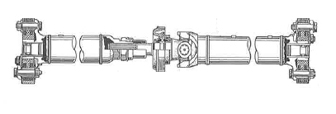

1989年に販売開始した、「セルシオ」「レクサス LS400」のドライブラインは高級・高性能FR車として、スムーズさ、振動騒音、動力性能、燃費、信頼性などに高い目標を掲げ、全コンポーネントについて新設計した。

プロペラシャフトは第1、第3ジョイントにフレキシブルカップリングを採用した。また、振動騒音の源流対策として、エンジンからデフまでを直線配置し、ジョイント角を0度に設定するとともに、回転アンバランスを徹底的に低減することで、振動騒音を大幅に低減した。

リヤデフは従来、設計、生産技術に捉われることなく、新諸元ハイポイドギヤと高剛性支持構造などにより、振動騒音、信頼性に優れたものとした。ドライブシャフトは振動特性に優れたVLジョイントを新開発した。

-

セルシオ用 プロペラシャフト

-

セルシオ用 ドライブシャフト

-

セルシオ用 リヤデフ

1-5.フレックス・フルタイム4WD

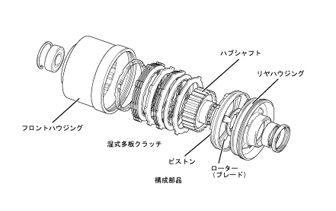

1990年8月、FF車の拡大に伴い、FFベースの4WD車に最適な世界初のロータリートリブレードカップリング機構を開発した。この機構をプロペラシャフト上に設定したフレックス・フルタイム4WDシステムを「ターセル」に搭載した。

フレックスフルタイム4WDは、通常走行時には、FF駆動にきわめて近いトルク配分で常にスムーズな走りを維持し、悪路を走っている時やコーナリング中などに前後輪に回転差が生じると、その状況に応じた駆動力を各輪に自動的に配分して、的確なグリップ性能を発揮するシステムである。

また、フルタイム4WDに比べて、センターデフ・差動制限装置などが不要でシステムが簡素化され、後輪の駆動力配分が小さいため、トランスファー、リヤデフなどが軽量化される。

-

ロータリートリブレードカップリング

-

ターセル用フレックス・フルタイム4WD

1-6.コンポジットプロペラシャフト

1992年9月には、日本初のコンポジットプロペラシャフトを「マークⅡ」の一部車型に採用した。カーボンファイバーとエポキシ樹脂で成形されたチューブを使用し、2ジョイント化により大幅な軽量化を図った。

コンポジットプロペラシャフト

1-7.Vフレックスフルタイム4WD

1997年4月、ビスカスカップリングを採用した「Vフレックスフルタイム4WDシステム」を「カムリ グラシア」に搭載した。

「Vフレックスフルタイム4WD」は、さまざまな路面状況で前後輪に最適なトルクの配分をするためにビスカスカップリングを採用し、快適かつ、安定したドライビングを提供するものである。

通常の走行では、FFに近いトルクを配分し、滑りやすい路面やコーナーリング時などでは、後輪に最適なトルクを配分することで、発進・加速性能を一段と向上させるとともに、卓越した操縦性・走行安定性を実現した。

V フレックスフルタイム4WD解説図

1-8.アクティブトルクコントロール4WD

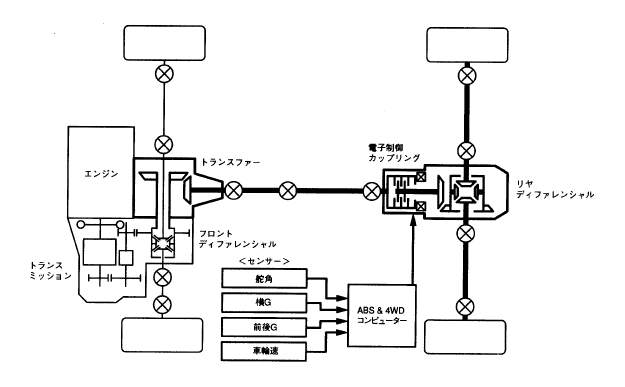

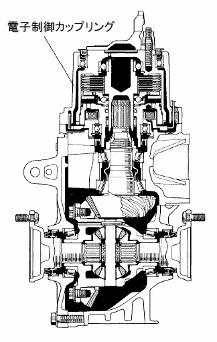

1998年5月、安全性に対する要求の高まりに対応し、操縦安定性の向上を訴求するとともに車両安全デバイスであるABSとの協調制御を可能とする新開発の電子制御カップリングを用いた「アクティブトルクコントロール4WDシステム」を開発し、「ガイア」「イプサム」に搭載した。

このシステムは各種センサーの情報をもとにFF状態から前後ロック状態まで前後輪のトルク配分を最適に制御するもので、従来のフルタイム4WDに対し、ドライブラインとしての軽量化を実現するとともに、燃費の大幅向上をも実現した。

アクティブトルクコントロール4WD

-

電子制御カップリング付リヤデフ

1-9.E-Fourドライブライン

2001年6月、世界初のハイブリッド4WDシステム「E-Four」を開発し、「エスティマ ハイブリッド」に搭載した。

このシステムは、前輪を駆動するエンジンとモータージェネレーター(M/G)に加え、後輪もM/Gで駆動する新開発の3軸式トランスアクスル「Q210」を搭載した。そして、前後のM/Gを独立に制御することにより前後輪に適切なトルクを付与することで、日常生活では十分な4WD性能を確保した。また、このシステムでは、従来のメカ式4WDシステムで用いていたトランスファーやプロペラシャフトが不要となり、ドライブトレーンの簡素化と搭載レイアウトの自由度が拡大した。

-

E-Four ドライブライン

-

Q210トランスアクスル

1-10.マルチモード/フルタイム4WDシステム

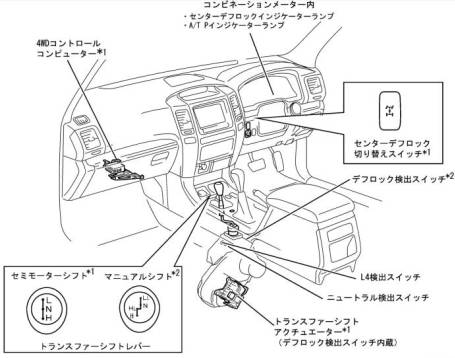

2002年、センターデフ機能とLSD機能をあわせ持つ、世界初のトルセンLSD式センターデフ(前後不等トルク配分比40:60)を内蔵したマルチモード/フルタイムトランスファー(VF4A/VF4B型)を開発し、「ハイラックス サーフ」「ランドクルーザー プラド」に搭載した。

パートタイム4WDの持つ悪路走破性とフルタイム4WDの持つ高い安定性を併せ持ち、オンロードからオフロードに至る広範囲の路面状況で、高次元のトラクション性能と操縦安定性を実現する。全モードをスイッチ切替え可能とするモーターシフト機構を採用し、操作性の向上を図るとともに、路面状況に応じた最適な走行モードを選択することができ、動力性能を最大限に引き出した効率の良い走りを可能とした。

VF4B型トランスファー

マルチモード/フルタイム4WDシステムレイアウト

1-11.ランドクルーザードライブライン

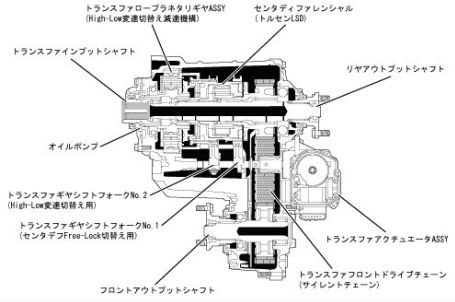

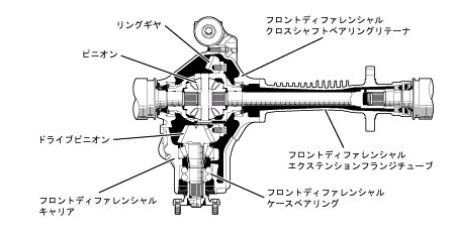

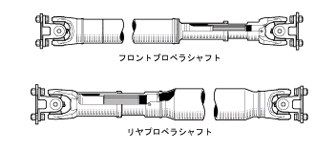

2006年、新F1プラットフォーム車両開発に併せ、トヨタSUV初のフロント&リヤ独立懸架サスペンションにも対応した軽量・高容量・高剛性のセンタースルー式4WDシステムを開発した。2007年9月、トヨタ最高峰の強度・耐久性を誇るトランスファーJFシリーズにフルタイムトランスファー「JF2A」を追加し、「ランドクルーザー」に搭載した。

フロントデフも高強度・高効率・軽量化の最新技術を全て投入し、高い信頼性を確保した「SD22A」を新設した。高強度技術としては、高強度2ピニオン差動ギヤシリーズ新設や、φ220ハイポイドギヤ(等高歯)新設を行った。高効率技術としては、ドライブピニオン系軸受の複列ボール化(フロント側)や、低抵抗オイル(75W-85)の採用を行った。軽量化技術としては、キャリヤ リテーナー インタミチューブのオールアルミ化を行った。

プロペラシャフトは大幅な最高速アップを狙い、Gジョイント用高剛性スライディングシャフトを開発し、合わせてパワープラント共振の解析技術向上も行った。またスライド部のスティックスリップによるショックを軽減するため、高剛性シャフトスライド部にDLC(Diamond Like Carbon)コーティングを施し、車両の静粛性を確保した。

JF2A型トランスファー

SD22A型フロントデフ

ランドクルーザー用プロペラシャフト

1-12.LS600h ドライブライン

2007年、地球環境保護の高まりに呼応し、小型・軽量・高応答性能を訴求したFR乗用車初のハイブリッド4WDシステムを開発し、「レクサス LS600h」に搭載した。また、新開発のLF1A型フルタイムトランスファーは、センターデフにトルセンLSDを用い、前後輪の基本トルク配分比を40:60(30:70から50:50に自動制御)とし、高出力車両の操縦安定性向上を図った。

「レクサス LS600h」(ハイブリッド)用フルタイム4WDシステム用として、エンジンオイルパン直付式フロントデフ「VD19C」を新設した。高いハイブリッドシステムパワーに耐えうるギヤ容量の確保と、キャリヤ リテーナーへのアルミ粗材の採用による大幅な軽量化を図った。

-

LS600hドライブライン

-

VD19C型フロントデフ

-

LF1A型フルタイムトランスファー

1-13.「LFA」用ドライブレーンユニット

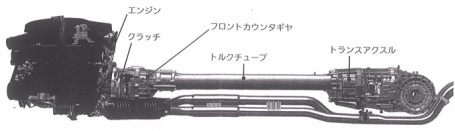

2010年12月、レクサスブランドのプレミアムスポーツ「LFA」に、専用開発したドライブトレーンユニットを搭載した。

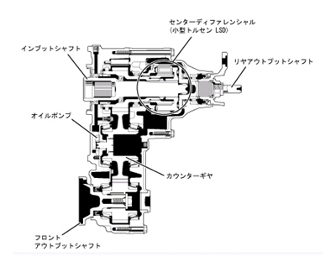

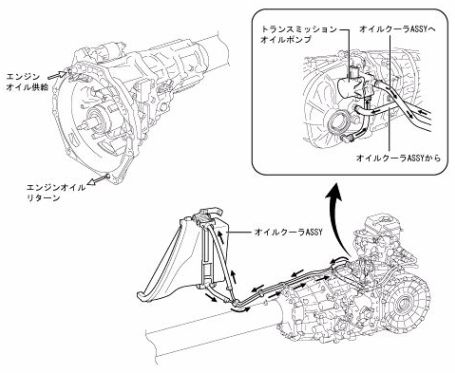

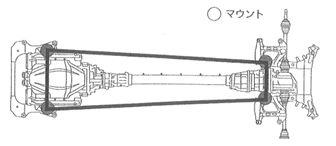

トルク応答性向上、低重心化、前後重量配分最適化を狙い、フロントトランスミッション、トルクチューブ、マニュアル トランスアクスルで構成したドライブトレーンを採用した。

クラッチ操作、トランスミッション操作を自動化するASG(Automated Sequential Grearbox)とし、パドルシフトスイッチも採用して高応答な変速を実現した。フロントトランスミッションには、エンジン低配置化のためのフロントカウンタギヤや、エンジンとオイルを共用した冷却構造を採用した。マニュアルトランスアクスルには、全変速段カーボンマルチコーンシンクロ、専用オイルポンプを備えた冷却システム、トルセンLSDなどを採用した。トルクチューブによる前後ユニット一体化でのマウント支持前後スパン拡大も行い、プレミアムスポーツカーに相応しい運動性能、耐久性の確保と軽量・コンパクトなユニットを両立させた。

LFA用ドライブトレーンレイアウト

フロントトランスミッション

LFA マウント配置

2. MT関連

2-1.フライホイールダンパー

1980年代に入り、車両の静粛性が求められる中、パワートレーン系捩じり振動による低速こもり音に対し、フライホイールを2分割し、捩れ機構を持たせたフライホイールダンパーを開発した。世界に先駆け、1984年8月、「マークⅡ」に乾式摩擦タイプのフライホイールダンパーを採用した。

フライホイールダンパー

2-2.J160

1990年代半ば、欧州では小型FRスポーツセダンの人気があり、国内の輸入車でも販売を伸ばしていた。

トヨタはこれら欧州車を超える小型スポーツセダンを企画・開発し、1998年10月国内向けに「アルテッツア」、1999年1月欧州向けに「レクサス IS」を、それぞれ製品化した。これらの車両に相応しいスポーティなシフト操作性や、エンジン高回転域までの静粛性を確保した6速マニュアルトランスミッション(MT)として、J160をアイシン・エーアイ(株)と共同開発した。

J160は、5速を直結段とした6速MTで、1速と2速へのマルチコーンシンクロの採用や、転がりタイプのロックボール機構の採用により、軽快なシフトフィーリングを実現し、高剛性ケースおよび防振構造シフトレバーを採用することにより、高回転型エンジンに対しても優れたNV性能を確保した。

J160トランスミッション

2-3.SMT(Sequential Manual Transmission)

1990年代後半から、地球環境問題やエネルギー問題と並行して、快適性向上・イージードライブへの要求も高まってきた。1999年の自動クラッチシステムに続き、2000年8月にSMT(Sequential Manual Transmission:シーケンシャル マニュアル トランスミッション)をLuK社と共同開発し、国内初として「MR-S」に搭載した。

SMTは、油圧制御機構やトランスミッションコントロールコンピュータなどにより、クラッチペダルレスとして、高レスポンスでスムーズな変速操作を実現したシステム。これにより、マニュアルトランスミッションのスポーティな操作性と低燃費特性を確保しながら、シフト操作を軽減するとともに、優れたシフトフィーリングを確保した。

SMTのシステムレイアウト

2-4.MMT(Multi Mode Transmission)

燃費向上・低コスト化を目的として、2002年12月に自動変速モードを追加したモーター駆動式MMT(Multi Mode Transmission:マルチ モード トランスミッション)システムをアイシン精機(株)、アイシン・エーアイ(株)と共同開発し、「ヤリス」に搭載した。翌年にはモード切替スイッチの搭載で燃費とドライバビリテ(ドライビング アビリティー)の両立を図った。

MMT

2-5.GSI(Gear Shift Indicator)

環境規制への対応とユーザーへの環境意識向上を目的として2006年11月に、GSI(Gear Shift Indicator:ギヤ シフト インジゲーター)システムを開発し、欧州「カローラ」に採用した。

このシステムはマニュアルトランスミッション車において、メーター内に配置された上下矢印の点灯でシフトUp/Downをドライバーに知らせ、環境性能(燃費/排気)のより良いギヤ段への変速を推奨するものである。

GSI

2-6.EC60

2000年代後半、環境問題への関心が高まる中、2005年の京都議定書発行、2007年の欧州委員会、2008年の新車CO2排出量自主目標140g/kmの設定などに対応すべく、2008年に、C50・C60シリーズの後継モデルとして「EC60」マニュアルトランスアクスルシリーズを導入した。併せて、新プラットフォームへの対応として、「EC60」をベースに駆動軸配置を変更したマニュアルトランスアクスル「EE60/50」を導入した。

新シリーズでは、6速ワイドギヤレンジ化に加え、徹底した内部損失低減化(オイルセパレーター、低抵抗ベアリング、ギヤストッパーなどの採用)、軽量化を図り、燃費と動力性能の両立を実現した。

また、シフトとセレクト操作系の分離、等剛性鉄板、シフトフォーク、新構造リバースプレボーク機構など、操作系の設計を一新することで、世界トップレベルのシフト操作性を実現した。

EC60トランスアクスル

3. AT CVT関連

3-1.フレックスロックアップ

1990年代以降、ユーザーの環境への意識が高まる中、アイシン・エィ・ダブリュ(株)と共同で、ロックアップをスリップさせ、低車速域まで作動を可能とし、燃費向上を実現する、フレックスロックアップシステムを開発した。

トヨタは「A541E」へ、アイシン・エィ・ダブリュ(株)は「A245E」へ同システムを採用し、1994年8月、「ウィンダム」と「カリーナ」へ搭載した。

フレックスロックアップシステムは、リニアソレノイドによる広域、かつきめ細かいロックアップ油圧制御、刻一刻と変化する運転状況に対し、高いロバスト性を確保するH∞(インフィニティ)制御理論による高度な制御、耐ジャダー性能を向上させた専用開発のロックアップ摩擦材とオートマチックトランスミッションフルードT-Ⅲを採用し、10・15モードで7%余りの燃費向上を実現した。

A541Eトランスアクスル (写真提供:トヨタ自動車北海道(株))

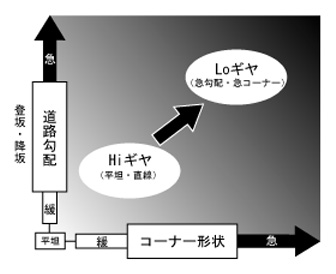

3-2.登降坂制御

オートマチックトランスミッション(AT)車における、山道のワインディング路などでの不必要な変速を抑制し、滑らかな走りを実現するため、1994年10月、「マークⅡ」に登降坂制御を採用した。

アクセル開度と車速からコンピューターが上り坂、もしくは下り坂であると判断すると、カーブや斜度の変化時の頻繁なUPシフトやDOWNシフトを抑制するように制御するものである。従来のAT車にあった頻繁な変速段切り替え(ビジーシフト)が減り、また下り坂ではブレーキペダルを踏むとエンジンブレーキが有効になるようにDOWNシフトし、ブレーキペダルを踏む回数を低減できる。「マークⅡ」以降AT車だけでなくCVT車にも同様な制御を拡大採用した。

登降坂制御

3-3.ステアシフトマチック

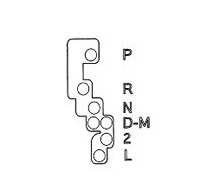

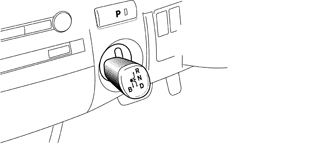

1997年8月、「アリスト」にステアシフトマチックを初採用した。

ステアシフトマチックは、シフトレバーを「M」ポジションにして、ステアリングから手を離さずに、ステアリングスポークの表と裏のシフトスイッチ(表:シフト ダウン、裏:シフト アップ)でシフト操作ができるシステムである。指先でのクイックなシフトによりドライバーの動きを最小限に抑え、ハンドリングに専念でき、よりスポーティなドライビングを実現した。

-

ゲート式シフトレバー シフトポジション

-

ステアマチックインジケーター

-

ステアマチック用 ステリングスポーク

4. AT関連

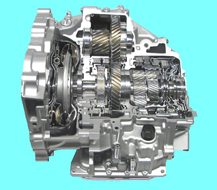

4-1.U140E/F 他 Uシリーズ

1990年代後半からの衝突安全ボデー(GOA)の採用に対応できる、小型・軽量で、高効率、低燃費、高機能、かつ低コストの“Super ECT”シリーズを開発した。1997年9月、350Nmクラス用「U140F」(4WD車向け)の製品化を皮きりに、1998年5月に「U240E」、さらに1999年1月に「U440E」(アイシン・エィ・ダブリュ(株)開発)、同年8月に「U340E」と矢継ぎ早に商品化し、1.0リッター〜3.0リッタークラスに対応したFF車向けオートマチックトランスミッション(AT)製品ラインナップを構築した。

この“Super ECT”シリーズでは、リニアソレノイド、遠心油圧キャンセル機構、フレックスロックアップ制御、エンジンとトランスミッション総合制御を採用し、高応答で滑らかな変速特性と低燃費を実現した。ステアリングホイールのスイッチでギヤ段を選択できるスポーツステアシフトマチック制御も可能な機種も用意し、Fun To Driveを実現した。

また、生産のグローバル化が進むなか、「U140E」を海外生産した。アイシン・エィ・ダブリュ(株)の北米工場AW NORTH CAROLINA(AWNC)ほか、日系・海外サプライヤーの協力により、TOYOTA MOTOR MANUFACTURING WEST VIRGINIA (TMMWV)にて、2001年5月、トヨタ初のATの海外生産を開始した。

-

U140Eオートマチックトランスアクスル

-

海外生産1号基(写真提供:TMMWV)

4-2.エンジン-ATインテリジェント総合制御(ECT-i)

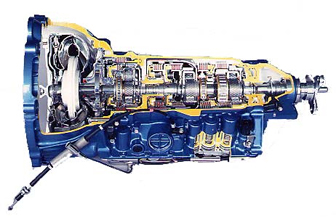

世界の高級車に追いつくために、トヨタの技術力を結集した車両開発が進められ、1989年8月、新型4速オートマチックトランスミッション「A341E」をアイシン・エィ・ダブリュ(株)と共同開発し、「レクサス LS400」に搭載した。

このATは「ECT-i」と呼ばれる電子制御システムを採用した。これは、変速時にエンジン出力とクラッチ油圧を総合電子制御するインテリジェント制御システムで、あらゆる走行条件において常にスムーズな変速特性を実現し、快適で滑らかな走りを達成した。

A341E トランスミッション(写真提供:アイシン・エィ・ダブリュ(株))

4-3.スーパーフロートルクコンバーター

トルクコンバーターとは、エンジンからトランスミッションへ流体を介して動力伝達する装置のうち、トルク増幅のあるものを指す。

1989年8月に発表された「レクサス LS400」には、厳密な数値流体解析により、従来と同じサイズながら、高い伝達効率と、優れた燃費特性を実現したスーパーフロートルクコンバーターを採用した。このトルクコンバーターの採用と、ギヤ比や変速点の最適設定により、力強い発進性能と伸びの良い滑らかな加速が得られるようになった。

スーパーフロートルクコンバーター

4-4.NAVI AIシフト

NAVI AI*-SHIFTとは、AT車やCVT車において、ナビゲーションシステムからの道路・コーナー情報と、車両からの道路勾配情報を利用して、さまざまな道路に適した変速段・変速比に制御するシステムである。道路状況、運転状況に適したエンジンブレーキ力、駆動力が得られ、スムーズな走行ができる。2000年10月「マークⅡ」に採用した。

- *

- AI:Artificial Intelligence

-

NAVI-AI-SHIFT 作動図例

-

コーナー・交差点制御

変速化状態図

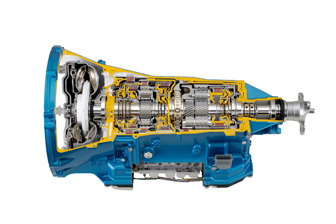

4-5.A960E

2004年11月に、3.0リッター以下のエンジンに最適化した6速オートマチックトランスミッション「A960E」をアイシン・エィ・ダブリュ(株)と共同開発し、「マークX」に搭載した。

基本ギヤトレーン構成や油圧制御系を「A760E」と同じにすることで、開発期間の大幅短縮を図りつつ小型軽量化を達成した。さらにロックアップクラッチにロングトラベルダンパを採用し、低燃費化に貢献した。

2000年代に入り、中国の自動車市場は一気に拡大が進み、トヨタの中国進出にあわせて、アイシン・エィ・ダブリュ(株)は中国の天津に現地工場を設立した。2005年1月から「A760E」の現地生産を開始し、10月からは「A960E」の現地生産を始め、中国向け車両への搭載を開始した。

A960Eオートマチックトランスミッション(写真提供:アイシン・エィ・ダブリュ(株))

4-6.U660E

2000年代前半の各国の一段と厳しい自動車排出ガス規制強化に対し、環境性能向上を図り、FF車用の"Super ECT"シリーズの最高峰として、3.5リッターエンジンに対応した「U660E」を商品化し、2005年12月トヨタ自動車北海道(株)で生産を開始し、2006年1月、「エスティマ」へ搭載した。

この「U660E」は、環境の時代に相応しく、従来になく小型で軽量、高効率とし、加えて「クルマを操る喜びを提供できる高機能」、「ストレス無く運転できる高精度」、「それらの実現に相反する低コスト」と、全てにおいて、他社FF車用の6速ATをしのぎ、世界トップレベルとすることを目標に開発した。

トルク容量に対する体格・質量では世界トップで、燃費の大幅な向上を達成した。この目標を達成するために、小型・軽量を実現する超扁平トルクコンバーターと世界初の非対称デフケース、高い応答性を実現する湿式多板クラッチの直接圧制御、小型大流量リニアソレノイド、低燃費とダイレクト感を実現する世界初のフレックススタート制御、これらを支える生産の効率化など、多くの技術が投入された。

U660Eトランスアクスル

4-7.AA80E

FR車用オートマチックトランスミッション(AT)として、燃費向上と高い動力性能の両立を目指し、世界初の8速AT「AA80E」をアイシン・エィ・ダブリュ(株)と共同で開発し、2006年9月新型「レクサス LS460」に搭載した。

この変速機には、ダブルピニオンプラネタリと、ラビニヨ式プラネタリを組み合わせた方式を採用し、従来の6速ATと同等の体格で搭載可能とした。そして1-2変速以外を全てクラッチ・ツウ・クラッチ制御とし、高級乗用車に求められる優れた変速応答性と滑らかな変速品質を確保した。

また、変速制御には、“DRAMS”という駆動力統合制御システムを採用し、エンジンやブレーキとの協調制御をさらに高度化した。

AA80E(写真提供:アイシン・エィ・ダブリュ(株))

4-8.駆動力統合制御(DRAMS)

燃費向上と高い動力性能の両立を目指し、世界初の8速オートマチックトランスミッション「AA80E」をアイシン・エィ・ダブリュ(株)と共同で開発し、2006年9月新型「レクサス LS460」に搭載した。

新型「レクサス LS460」では変速制御に、駆動力統合制御システムDRAMS(Driving Response and Acceleration Management System)を採用した。ドライバーからの要求や周辺環境を考慮し、車両挙動も含めた車両全体として、より最適な走行フィーリングを実現する狙いで、駆動力を基軸にエンジン、トランスミッション、関連システムの制御を統合化し、操縦性・快適性の向上を図った。変速過渡や発進、減速においても、ドライバーの意図に応じた高応答性、および高品質の走行フィーリングを実現した。

駆動力統合制御イメージ図

4-9.8-Speed Sport Direct Shift(「レクサス IS-F」)

5.0リッターV8エンジンのパフォーマンスを引き出し、スポーツドライビングを楽しめるように、2007年12月、「レクサス IS-F」に8-Speed Sport Direct Shiftを搭載した。

これは、滑らかな変速で快適な走行をもたらす8速オートマチックと、本格的なスポーツドライビングを楽しめる8速マニュアルの二面性を持っているトランスミッションである。

「D」ポジションでは小気味よい自動変速を行う。「M」ポジションではアクセル操作に対するダイレクト感と、手動でのレスポンスおよびフィーリングを重視し、ドライバーがスポーツドライビングを楽しめる制御仕様にしており、世界最速レベルわずか0.1秒のクイック変速レスポンスを実現している。また、ダイレクト感を演出するために「ギヤ段ホールド制御」「完全ロックアップ制御」、変速レスポンスおよびフィーリング向上のために、「超高応答アップシフト制御」「ブリッピングダウンシフト制御」を採用した。

8-Speed Sport Direct Shift概念図

5. CVT関連

5-1.K110

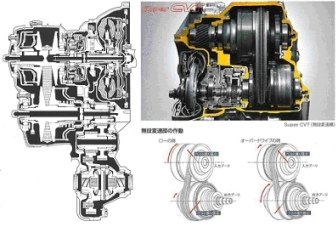

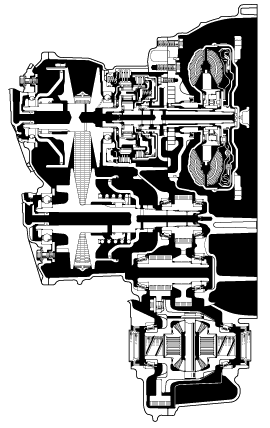

2000年8月、トヨタ初となるCVT(Continuously Variable Transmission)、「K110」を開発し、Super CVTとして、「Opa(オーパ)」に搭載した。発進装置にはトルクコンバーターを用い、ATライクな発進フィーリングとし、発進加速性能や登坂性能を確保した。ロングトラベルタイプのダンパーを採用し、低車速、低回転でのロックアップを可能にし、燃費向上を図った。前後進切換機構には、ダブルピニオンプラネタリギヤを用いた。ベルトは、VDT(Van Doorne's Transmissie)社の30mm幅/9層金属Vベルトを使用した。制御面では、常に燃費最適となる運転点を計算し、それに合わせてエンジントルクとCVT変速比を最適に制御する「エンジン×CVT協調制御」を採用し、2.0リッターD-4エンジン(1AZ-FSE)との組み合わせにて、10・15モード燃費17.8km/ℓを達成、自動変速機搭載車の燃費性能向上に大きく貢献した。

-

K110トランスアクスル

5-2.インテリジェント アイドリング ストップ システム

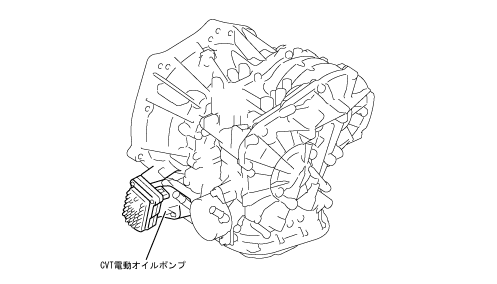

2002年12月にマイナーチェンジした「ヴィッツ」の、2003年2月発売の車両より、自動変速機搭載車ではトヨタ初となる、「インテリジェント アイドリング ストップ システム」を搭載した。

このシステムは、シフトレバーが「D」レンジのまま車両を停止させると、自動的にエンジンが停止(アイドリングストップ)、ブレーキから足を離すとエンジンが再始動し、スムーズな再発進を可能としたもの。国内最高の低燃費を10・15モード燃費で25.5km/ℓを実現するとともに、車両停止中の排出ガスと騒音も抑制した。

CVTに電動オイルポンプを搭載することで、アイドルストップ時にも安定したCVTフルードの供給が可能となった。

また電動オイルポンプとその電子制御機構を一体化することで、システムの小型・軽量化を実現した。

CVT電動オイルポンプの配置図

5-3.ニュートラル制御

2002年12月にマイナーチェンジした「ヴィッツ」に、「ニュートラル制御」をトヨタとして初採用し、1.3リッターエンジン(2SZ-FE)との組み合わせにて、10・15モード燃費23.5km/ℓを達成した。

停車時(「D」レンジ状態)にエンジンとトランスミッションの結合を切り離す(変速機内部のクラッチを半解放する)ことで、エンジン負荷を軽減し、停車時の燃費向上を実現した。また、Gセンサーによって勾配を検知しており、一定以上の勾配ではニュートラル制御を行わないものである。

ニュートラル制御概念図

5-4.K41A

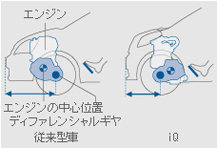

2008年11月、Super CVT-i(Continuously Variable Transmission-intelligent)「K41A」を「iQ」に採用した。従来のFF車に対し、エンジンとデフギヤの位置関係を反転させて、デフギヤをタイヤとともにエンジンの前方に配置し、クルマのフロント部を短縮し、室内を拡大した。

また、世界初となるCVTベルトのリング6層化を採用して画期的なコスト低減を実現した。

エンジンとの統合制御により、低燃費と高い動力性能の両立を達成し、さまざまな状況に応じた最適なドライブを可能にした。

-

K41Aトランスアクスル

-

ディファレンシャルギヤの配置図

6. ハイブリッド トランスミッション関連

6-1.P110

21世紀を目前に控えた1997年12月、世界初の量産ハイブリッド車「プリウス」を発売した。

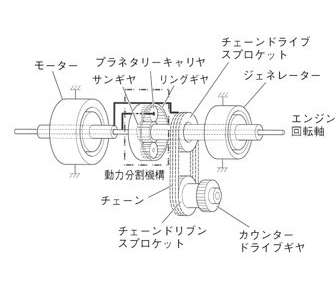

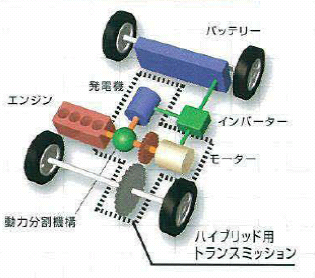

ハイブリッドシステムはTHS(Toyota Hybrid System)と呼ばれ、アトキンソンサイクル方式のガソリンエンジンと、永久磁石式同期モーターを併用して動力を発生する。ハイブリッド用トランスアクスル「P110」は、動力分割機構、発電機(ジェネレーター)、モーター、および減速機から構成されている。

エンジンの動力は車輪への動力と発電機への動力に分割され、発電された電力はモーターやバッテリーに供給される。発電機でエンジンの回転数を無段階に制御することで、電子制御式の無段変速機として機能する。

-

動力分割機構

-

ハイブリッド用トランスミッションの配置イメージ図

6-2.P210

モータージェネレーター、ベルト式CVTと動力切替機構からなるパラレルハイブリッド用トランスアクスルであり、「プリウス」用THSに対し、駆動力のエンジン依存度を大幅に高めることでモーターを小型化し、ミニバンなど大型車に搭載を可能とした。

2001年6月、「エスティマ ハイブリッド」に搭載。電動オイルポンプを採用し、最適な油圧制御により燃費向上にも大きく寄与した。

P210トランスアクスル

6-3.マイルドハイブリッドシステム用トランスミッション

排出ガスを大幅に削減し、優れた低燃費を実現するため、2001年8月、「クラウン」にアイドルストップを行うマイルドハイブリッドシステムを採用した。

このシステムは、停車時にエンジンを自動停止(アイドルストップ)するとともに、発進時はモーターで車両を走行させながらエンジンを再始動するもの。オートマチックトランスミッションにアイドルストップ時のAT油圧を最適に維持する電動オイルポンプを設定し、エンジン再始動時のスムーズな発進を実現した。

電動オイルポンプ

電動オイルポンプ

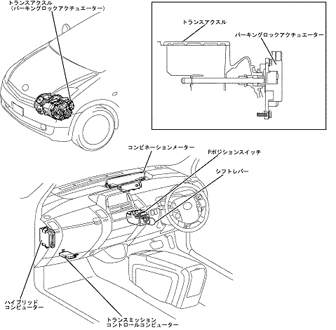

6-4.エレクトロシフトマチックシステム

2003年9月に発売した2代目「プリウス」には、THS-Ⅱとしてシステムの大幅改良を行い、トランスアクスルにも改良が重ねられ、トヨタ車初の「エレクトロシフトマチックシステム」を搭載した。シフトレバーを操作すると、その操作信号をハイブリッドコンピューターが受信し、その受信信号をもとに各シフトポジションの切替を電気的に行うもの。

また、インストルメントパネルへの「P」ポジションスイッチ配置とトランスアクスル本体へのパーキングロックアクチュエーターを採用で、「P」ポジションへの切替えがワンタッチで行え、インジケーターで切替状態が確認できる電気式パーキングロック機構を実現した。このシステムと、新コンセプトの小型シフトレバーを組合せ、指先で操作可能なシフト操作力と人間工学より導き出された操作パターンにより優れた操作性を実現した。

-

エレクトロシフトマチックシステムの配置イメージ図

-

シフトレバー

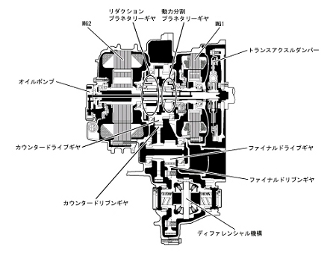

6-5.P310 2モーターリダクション式ハイブリッドトランスアクスル

2005年3月、FF 3リッタークラスSUVハイブリッド車「ハリアー ハイブリッド」、「クルーガー ハイブリッド」用トランスアクスルを開発した。

モーターリダクション機構、複合ギヤおよび高回転・高出力モーター・発電機が採用されており、複合ギヤは、2つのリングギヤとカウンタードライブギヤ、パーキングギヤの4つのギヤを一体化した構造で駆動ユニットのコンパクト化に大きく貢献している。

また、高出力なモーター・発電機を冷却するため、オイルをモーター・発電機の上部からかけて冷却する構造としている。

-

P310トランスアクスル

-

モーターリダクション機構と複合ギヤ

6-6.L110 FR用ハイブリッドトランスミッション(2段変速式モーターリダクション機構付)

2006年3月、「優れた走行性能」「低燃費」「低エミッション」「静粛性」を高次元で実現させる「ハイブリッド シナジー ドライブ」の考えのもと4.5リッター車に匹敵する動力性能、クラス世界最高水準の低燃費(2リッター車並み)、排出ガスのクリーン化とともに、ハイブリッドの特性を活かした高い静粛性を実現するため、世界初のFR車専用のハイブリッドトランスミッションを開発した。

モーターリダクション機構に2段変速式ギヤトレーンを採用し、小型軽量化、高効率化、静粛性に貢献するとともにモーター協調制御によりショックレスを実現した。

L110 FR用ハイブリッドトランスミッション

6-7.P410 プラグインハイブリッド用トランスアクスル

2009年10月、3代目「プリウス」のプラグインハイブリッド用に1.8リッタークラス車用2モーターリダクション式ハイブリッドトランスアクスルを開発した。

トランスアクスルは3代目「プリウス」と同一構成で、プラグインハイブリッド特有のEV走行車速、距離の拡大や、モーターの発熱増加などに対応するため、モーター冷却構造の強化や耐久性の向上を図った。

P410 トランスアクスル