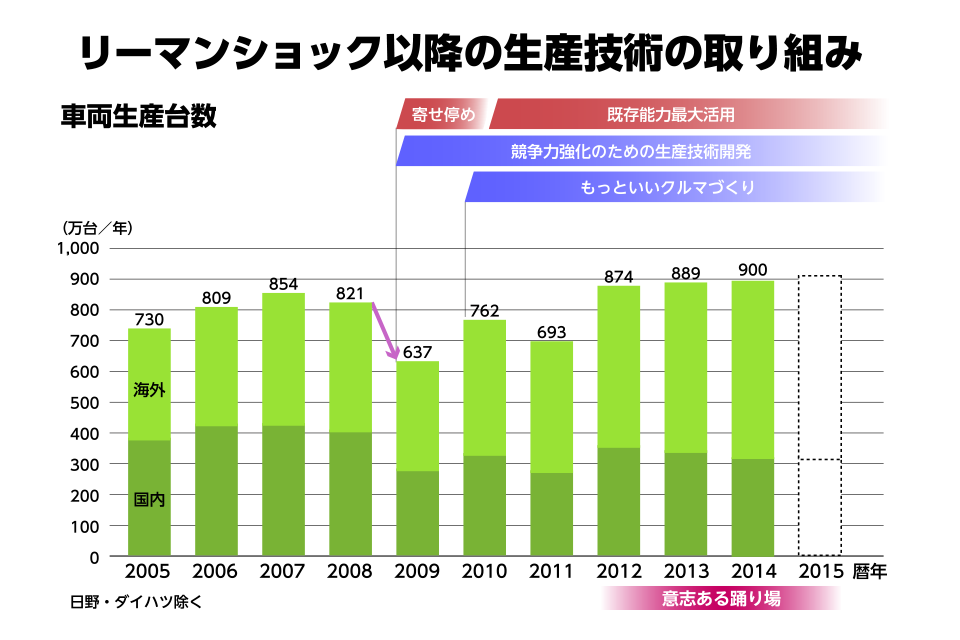

トヨタは2005年以降、生産を急拡大した時期に、毎年新工場を建設してきました。ところが2008年のリーマンショック後、販売台数が急激に減少。生産能力が過剰となり、収益悪化の一因となりました。

この時、「寄せ停め※」で過剰能力を抑制するなどの取り組みを行った結果、2012年には生産能力と生産台数がほぼ拮抗する正常な状態に戻りました。

以後、より筋肉質な経営を目指して、生産分野においてもさまざまな取り組みを実施してきました。

この時、「寄せ停め※」で過剰能力を抑制するなどの取り組みを行った結果、2012年には生産能力と生産台数がほぼ拮抗する正常な状態に戻りました。

以後、より筋肉質な経営を目指して、生産分野においてもさまざまな取り組みを実施してきました。

※ 寄せ停め

機械や設備の効率を高めたうえで集約し、不要になった機械や設備の稼働を停止させるとともに、不要な機械や設備を別のラインで活用するか、廃棄すること。これにより、生産効率を高めます。

機械や設備の効率を高めたうえで集約し、不要になった機械や設備の稼働を停止させるとともに、不要な機械や設備を別のラインで活用するか、廃棄すること。これにより、生産効率を高めます。

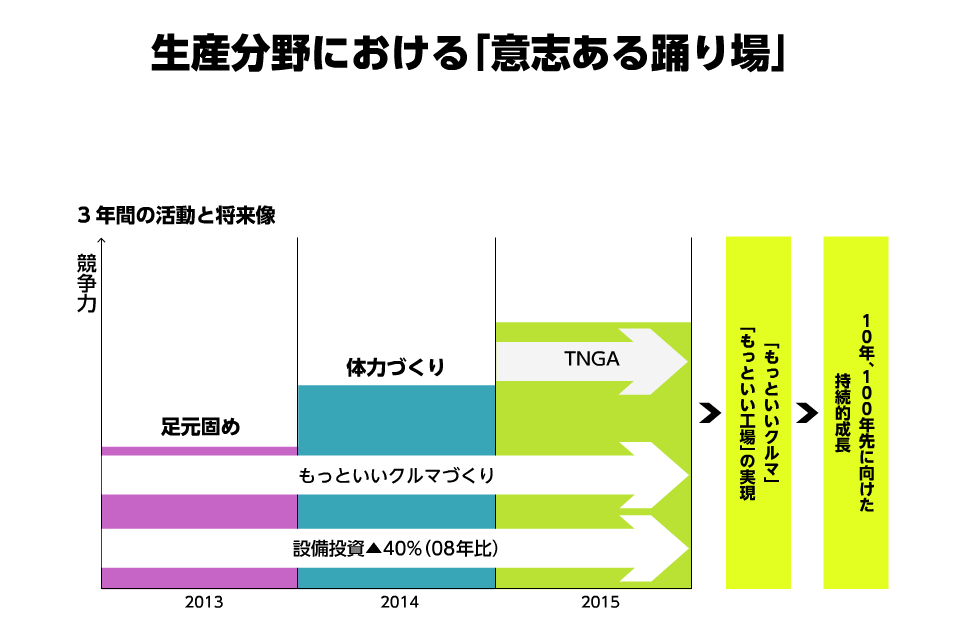

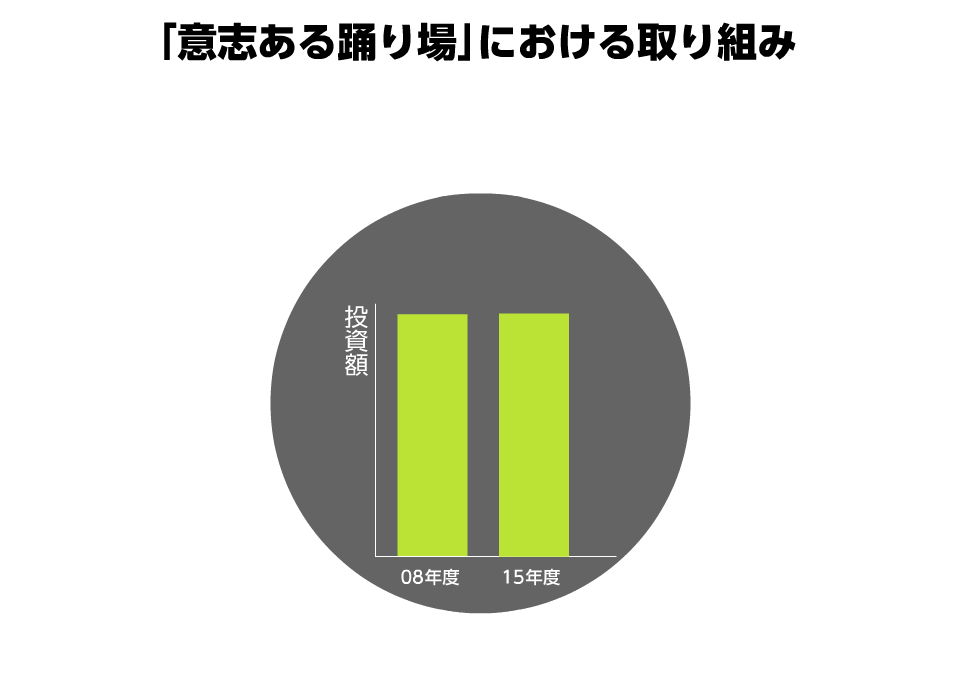

まず、トヨタは2013年から3年間新工場の建設を凍結。「意志ある踊り場」として自らのやるべきことを今一度見直し、実力を高めることに集中してきました。たとえば、ラインごとのわずかな余剰能力を車種のリンク生産で埋めるなど、既存能力を最大限有効活用することで、ここ数年の台数増に対応してきました。

その結果、工場の初期投資や車両モデル切替時の設備投資額は2008年比4割減となりました。削減した投資額は、「もっといいクルマづくり」や「もっといい工場づくり」の原資として再投資します。

それにより一時的に投資額は増加しますが、これまでの投資低減努力が寄与し、総額は2008年よりも低いレベルとする予定です。

その後のモデル切替時には、TNGAの効果により、さらに投資低減が実現できる見込みです。

それにより一時的に投資額は増加しますが、これまでの投資低減努力が寄与し、総額は2008年よりも低いレベルとする予定です。

その後のモデル切替時には、TNGAの効果により、さらに投資低減が実現できる見込みです。

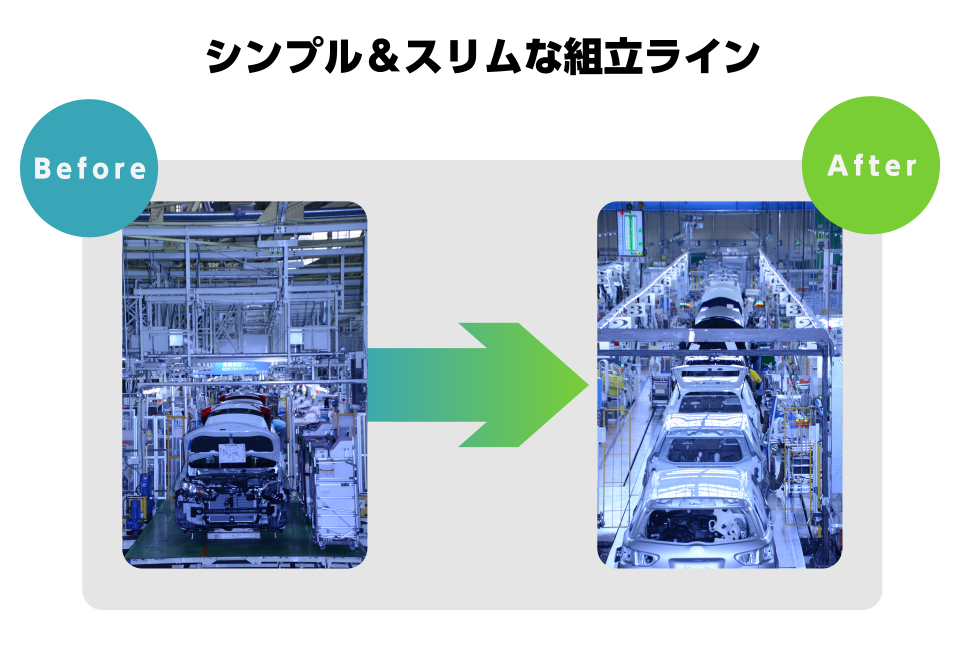

「もっといい工場づくり」では、トヨタ生産方式に基づいた「1個流し※」にこだわりながら、「シンプル・スリム」、「汎用化」、「工程短縮」、「明るくきれいで安全な職場」をキーワードに、工場の競争力をより高める取り組みを進めています。開発した新技術は、現在ある量産ラインにも導入することで、既存工場の競争力強化を図っています。

※ 1個流し

部品の生産から組立に至るまで、お客さまのオーダー順につくる生産方式。

部品の生産から組立に至るまで、お客さまのオーダー順につくる生産方式。

既存の工場で取り組んでいる「もっといい工場づくり」や、生産技術分野における「もっといいクルマづくり」で蓄積してきた考え方や技術を結集し、持続的成長が可能な競争力のある工場づくりに取り組んでいきます。

工場の天井から吊ったり、床面を掘るなどして設置していた大型設備を床に直置き可能なコンパクトな設備に切り替えています。

工場の天井から吊ったり、床面を掘るなどして設置していた大型設備を床に直置き可能なコンパクトな設備に切り替えています。

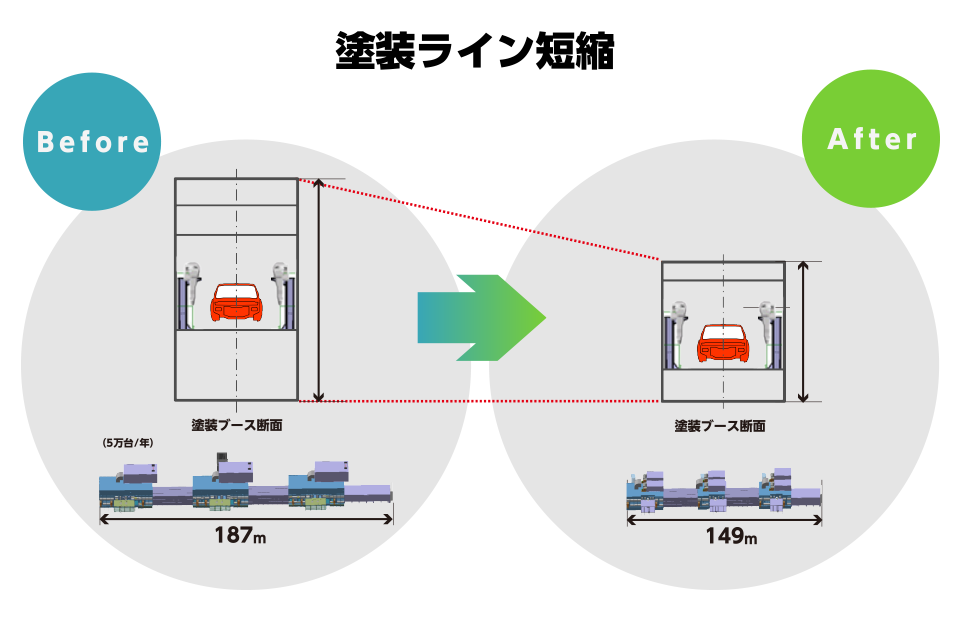

塗装ラインでは、塗装ブースをコンパクト化し、ラインも約187mから約149mに短縮しました。

塗装ラインでは、塗装ブースをコンパクト化し、ラインも約187mから約149mに短縮しました。

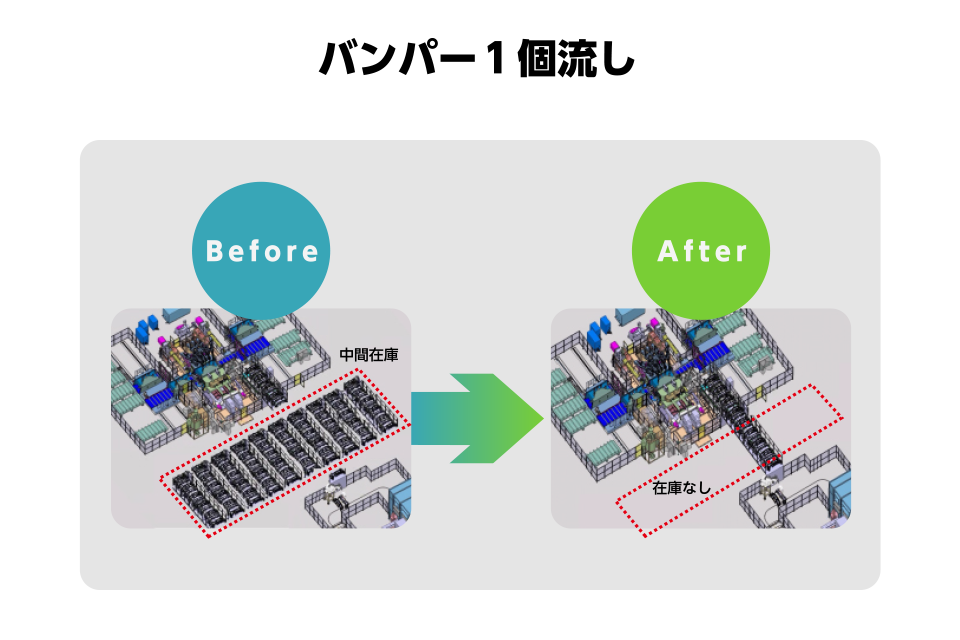

従来、バンパーの射出成形では、塗装工程との間に中間在庫を抱えていましたが、バンパー1個流しを実現して両工程を直結することで、この在庫を根本的になくしました。

従来、バンパーの射出成形では、塗装工程との間に中間在庫を抱えていましたが、バンパー1個流しを実現して両工程を直結することで、この在庫を根本的になくしました。