目次

- 1.ボデーシェル・外装

- 2.ランプ

- 3.ボデー機能

- 4.インストルメントパネル・助手席エアバッグ

- 5.インテリアトリム・SRSカーテンシールドエアバッグ

- 6.シート

- 7.シートベルト・チャイルドシート

- 8.エアコン

- 9.排気系

- 10.燃料系

1. ボデーシェル・外装

ボデーシェルは文字通り『屋台骨』であり、ボデー領域の部品のみならず、エンジン・シャシー・電子部品などを取り付けて車両とするためのベースとなっている。このため、ボデーシェル担当者は製品企画と並んで、技術開発の取りまとめ役となることが多い。

1-1.プラットフォーム(PF)

急速な販売台数増に対応していくために、「プラットフォーム(PF)」という考え方を取り入れ、基本骨格・部材を共通とするアンダーボデーにより車両の基本性能(走る、曲がる、止まる)を担保し、それに様々なシルエット、デザインのアッパーボデーを組み合わせることで、多くの車種を提供できるようになってきた。

1-1-1.K‐PF

1990年に発売された「カムリ」を皮切りに、FF中型セダン、「レクサス RX」(「ハリアー」「ハイランダー」など)のSUVへ発展。今後も使用される軽量、高性能なPFである。

1-1-2.B‐PF

1999年に発売された「ヴィッツ」(欧州名:ヤリス)は、時代の先を見据えた世界戦略コンパクト車両向けのPF。全長3610mmで室内空間世界最大クラスを実現、欧州のシェア5%超えに大きく貢献した。

1-1-3.N‐PF

2003年「ゼロクラウン」としてPF、エンジン、アッパーボデーとすべてを一新、レクサスの「レクサス IS」「レクサス GS」までの上級FRセダンをカバー。この頃のPFからフロア下に空力アンダーカバーを設定し、操縦安定性も向上した。

1-1-4.MC‐PF

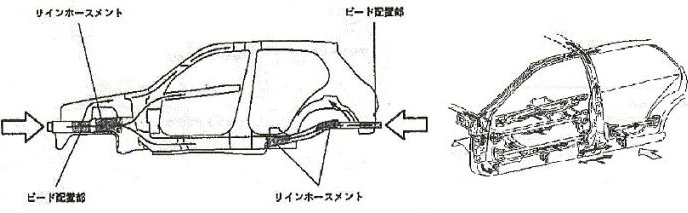

2005年に発売された「カローラ」を先頭にFF小型セダン、「RAV4」「アルファード」まで発展したボリューム最大のPF。このPFは後述「GOA」をさらに進化させ、全方位コンパティビリティボデー構造を採用。前面、側面からの衝突に対し、客室変形を最小限に抑えた構造とすることで市場での事故を模擬した衝突安全性能を追求。

-

N-PF

-

MC-PF

1-2.安全性能

1-2-1.衝突安全

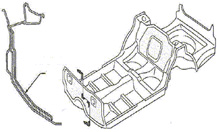

衝突時のエネルギーを効果的に分散させるアンダーボデー骨格と強固なキャビン骨格により、キャビンの変形を最小限に抑える衝突安全ボデーを開発。1995年に発売の、当時のトヨタ最小モデル「スターレット」から衝突安全ボデー「GOA(Global Outstanding Assessment)」として採用。日本や欧州の安全基準はもとより、トヨタ独自に設定したより厳しい目標に対応できる「世界トップレベル」の乗員保護性能を追求した。

エネルギー分散アンダーボデー

「スターレット」衝突安全ボデー(GOA)

1-2-2.歩行者保護

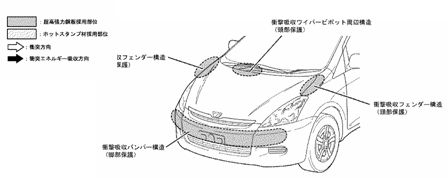

(1)歩行者傷害軽減ボデー

万一、歩行者衝突の場合に、歩行者の傷害を低減する「歩行者傷害軽減ボデー」(2003年「WISH」)を採用。フェンダー、フロントバンパー、カウル周辺に衝撃吸収構造を用いることにより、歩行者の頭部、脚部などに加わる衝撃を緩和し歩行者に配慮したボデー構造を全車に採用してきた。

歩行者傷害軽減ボデー

脚部衝撃緩和構造

1-2-3.予防安全

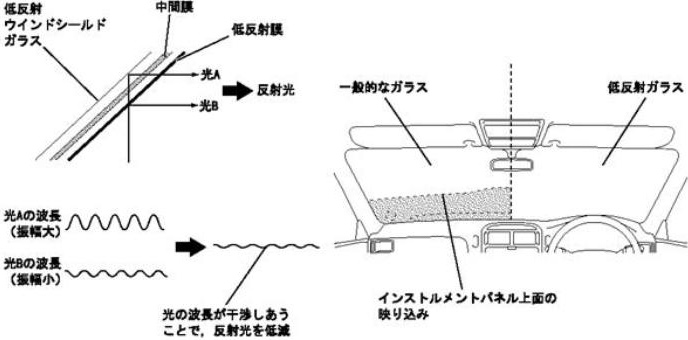

(1)ウインドウシールドガラス

ウインドウシールドガラスの反射光の波長を、2層のガラスで干渉させる構造とすることにより、インストルメントパネル上面などの映り込みを低減(2000年「セルシオ」)。クリアな視界による安全性の向上を提供した。

「セルシオ」ウインドウシールドガラス

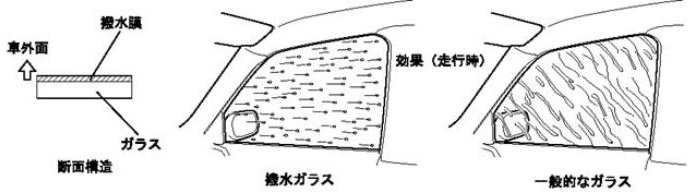

(2)ガラス撥水膜コーティング

ガラスの表面に撥水膜をコーティングすることにより、雨天走行時に雨滴の付着を少なくし、優れた視認性の確保を実現した(2000年「マークⅡ」)。

「マークⅡ」ガラス撥水膜コーティング

1-3.操縦安全性

1984年より 『FUN TO DRIVE』 という企業スローガンを打ち出し、運転する楽しさ、喜びを味わえることを目標にした。それに伴い、ボデーシェルにもより高い剛性が求められるようになった。また、その後におきた衝突安全性能への要求の高まりと相まって、理想的な部材の配置、各骨格の断面形状、結合構造、板厚にいたるまでCAE解析と実車評価に裏打ちされた高剛性ボデーを開発してきた。

1-4.NV性能

1989年に超一級の静粛性を初代「レクサス LS400」(日本名:セルシオ)で実現し、振動・騒音の発生源を改善する「源流主義」の思想を取り入れ、世界を驚かせた。その後、燃費向上活動に伴う軽量化と振動騒音性能を両立させるため、CAEによるフルヴィークル解析が進められた。また、ボデー音響感度の考え方や会話明瞭度を表すAI値指標から吸音コンセプト防音材の開発を実施し、軽量防音材やアコースティックガラスが採用されるようになった。

一方、音の伝わり方に注目した骨格構造見直しや風切音改善も推進し、小型車にも展開してきた。さらに近年では、「魅力」向上のために吸・排気によるサウンドの創造を実施し「レクサス LFA」や「レクサス GS」で実現している。

1-5.環境対応

1-5-1.軽量化

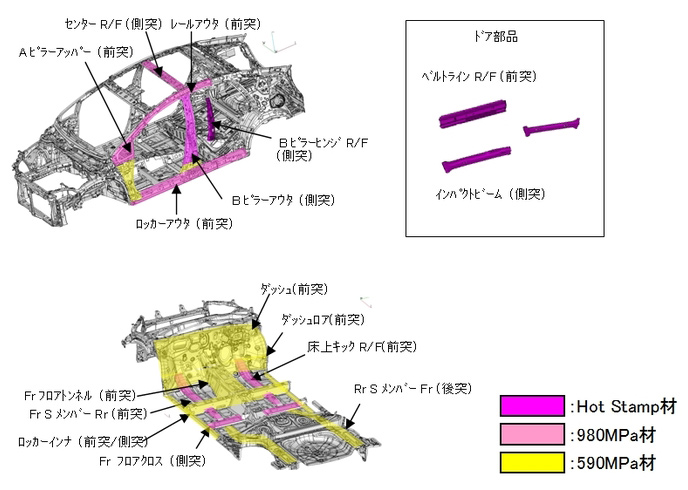

(1)高張力鋼板の採用

軽量な骨格で衝突時にキャビンの変形を最小限に抑える構造とするために、高張力鋼板の採用部位を年々増加させてきている。

・980MPa材 2002年「カルディナ」

・ホットスタンプ材 2003年「プリウス」

「プリウス」 (2009年)における高張力鋼板の採用部位

(2)AL材の採用

(アルミ製フード)

軽量化の目的でアルミ製フード(2003年「クラウン」)を採用。これに衝撃吸収構造に優れたインパクトアブソービングウエーブ構造も採用し、軽量化と歩行者傷害低減を両立させた。

アルミ製フード

1-5-2. 空力性能向上

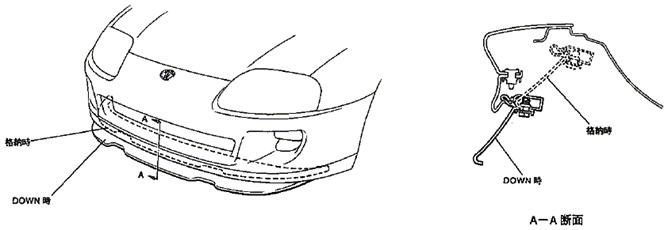

空力性能向上と意匠効果を目的に、フロント・リヤまわりへのエアスポイラー装着が拡大されてきた。この傾向は乗用車に留まらず、SUV車や商用車にも及んでいる。また、1993年には車速により可変するフロントアクティブスポイラーを採用(「スープラ」)、2011年には車速連動のアクティブリヤウィングを採用(LFA)。素材は、リサイクル環境に配慮し、ABS、PPが主に採用されている。現在では、空力性能改善に加え、燃費性能改善のためには欠かせない装備となっており、リヤスポイラーは、ハイマウントストップランプ、各種アンテナなどとの機能統合も進んでいる。

フロントアクティブスポイラー

-

アクティブリヤウィング

-

アンテナ内蔵リヤスポイラー

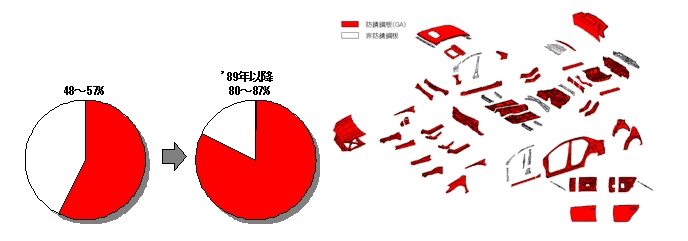

1-6.防錆性能

北米や北欧では交通安全確保のために冬季に融雪塩を散布してきたが、その散布量が年々増加し、1970年代に車体の錆問題が顕在化し社会問題として取り上げられるようになった。そのため車体の防錆品質目標〔カナダコードⅠ(1978)、カナダコードⅡ(1981)、ノルディックコード(1983)、米国BIG3自主目標(1989)〕が提示され、融雪塩散布地域における車体の防錆対策が行なわれた。トヨタも1970年代後半からフルディップ化成処理やカチオン電着化、防錆鋼板の採用などにより防錆性能の向上を図ってきた。1989年のレクサス初代「LS400」以降は、防錆鋼板の適用部位を拡大すると共に厚目付け亜鉛めっきの新防錆鋼板を採用し、さらなる防錆性能の向上を行なっている。

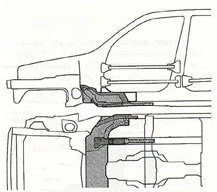

防錆鋼板適用部位の拡大

1-7.商品力向上

1-7-1. ボデー構造に特徴のある開発車両

(1) レクサス LS400(1989年)

「レクサス LS400」(日本名:セルシオ)は、世界に通用するハイパフォーマンスラグジュアリーカーとして、「高性能・高品質を追求し、人間に対する温かさを与える」ことを基本思想として開発された。

ボデーにおいては「軽量かつ高いレベルの剛性」「なめらかでクリーン」「画期的に高い品質」を狙いとし、材質の選択、構造、結合方法を最適にした。このために開発初期からFEM解析によるシミュレーションと先行プロトタイプを最終決定にいたるまで12種を製作、実験を繰り返し、低くフラットなフロア面を実現、高い室内居住性を確保した。

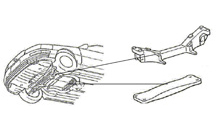

また軽量化と高剛性を高いレベルで実現するため、高張力鋼板を多用。さらに軽量化のためにアルミ鋳造製のフロントサスペンションメンバーとエンジンリヤサポートメンバーを採用し、鉄製のものに比べ約40%の軽量化を実現した。また際立った静粛性の実現のために制振積層鋼板を新開発した。

-

エンジンリヤサポートメンバー

-

制振積層鋼板

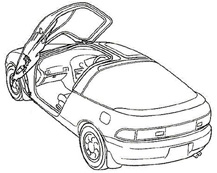

(2) セラ(1990年)

ガルウィングドアを採用し、車高が低い車での乗降性(足さばき、頭入れ)の向上とドアガラスがルーフまで回り込んだデザインで視界の向上を実現させた。

「セラ」 ガルウィングドア

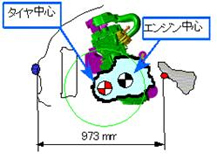

(3) エスティマ(1990年)

1990年代のミニバン(3列シート1Box)全盛時代の到来とともに画期的パッケージで売り出したクルマ。エンジンを車両中央のフロア下に搭載し、フラットフロア、ウォークスルーを実現。他社を寄せ付けない運動性能を実現した。

(4) ラウム(2003年)

従来の固定されたセンターピラーを廃止し、リヤスライドドアにピラーを内蔵した。これにより広大な開口スペースが確保され、空間活用、乗降性を優れたものにした。

リヤスライドドア内蔵ピラー

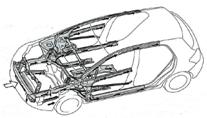

(5) iQ(2008年)

2008年発売の、環境に配慮した超効率、超小型プレミアムカー。

全長3m未満でありながら、大人3人+子供1人というシートアレンジを可能とした革新的パッケージ。アンダーボデーとしては従来のエンジンに対し前輪の軸の位置を変更し、乗員に最大の空間を提供(車両前端~アクセルを短縮)した。

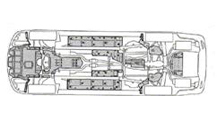

「iQ」E-PF

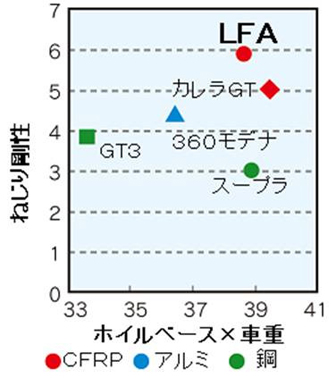

(6) LFA(2010年)

CFRP(Carbon Fiber Reinforced Plastics)ボデーを開発(2010年「LFA」)。スポーツカーに求められる高いハンドリング性能を追求するため、高いボデー剛性を実現しながら飛躍的な軽量化を達成。ハンドリング性能はもとより最高の動力性能を発揮した。

-

「LFA」

-

「LFA」のボデー構造と製法

-

ボデー剛性値比較表

1-7-2. 外装

(1) バンパー

バンパーとは外形意匠を演出するとともに、衝撃吸収による安全を提供する部材で、環境に配慮した素材が求められている。その素材には、意匠の自由度、衝撃吸収性能を確保し、かつ環境への配慮からリサイクル性を確保した軽量PP材が求められ、これをTSOP-6(または7)というトヨタオリジナル材料として全車に採用。このTSOP-6(または7)は、競合車に対しTopレベルの高剛性・高流動性を持ち、薄肉対応ができる。

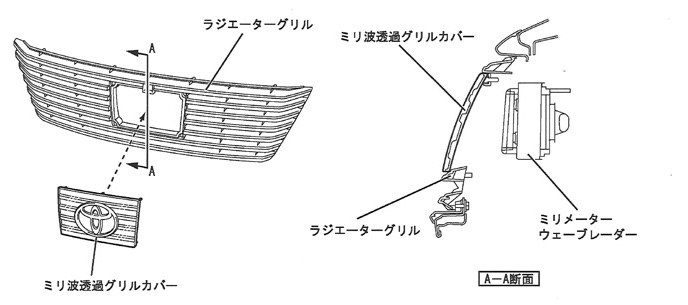

(2) ラジエーターグリル

ラジエーターグリルの素材はリサイクル性を考慮し、ABS(Acrylonitrile Butadiene Styrene)、PPが主流である。従来は冷却のための空気導入構造であったが、1980年以降では意匠要素が強くなりバンパーカバーとの一体化、面一化(フェーシャ化)に対応。さらに商品力のレベルアップとして、メッキ、塗装の加飾技術や予防安全対応としてレーダーを透過できるカバーを採用している。

ラジエーターグリル(ミリ波カバー付)

2. ランプ

夜間を安全・安心に走行するための視認性能の向上、環境やエネルギー資源への配慮、意匠商品力を高める狙いで技術開発を進めてきた。

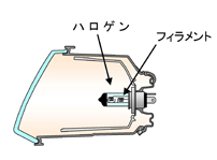

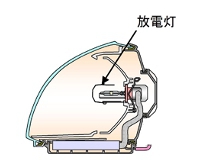

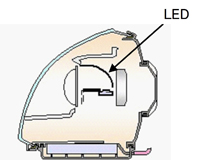

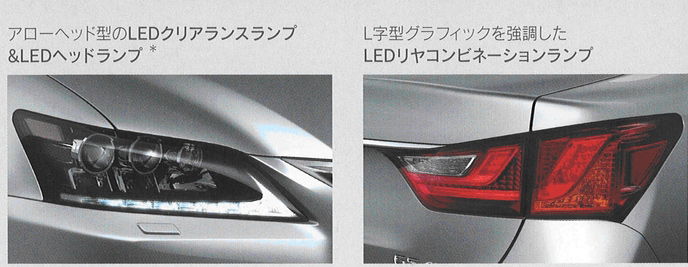

2-1.光源の変遷

これまでヘッドランプ光源として主流であったハロゲン電球に加え、従来の約2倍の明るさで自然光に近い白色光を放つ放電灯をヘッドランプに採用(1996年「マークⅡ」)。また、環境負荷物質の低減にも配慮し、水銀を含有しない放電灯を世界で初めて採用(2004年「ポルテ」)。 さらに省電力で長寿命を狙ったLEDヘッドランプも世界で初めて量産化に成功した(2007年「レクサス LS ハイブリッド」)。

-

ハロゲンヘッドランプ

-

放電灯ヘッドランプ

-

LEDヘッドランプ

2-2.制御

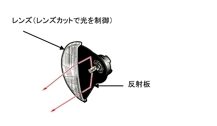

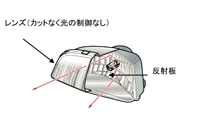

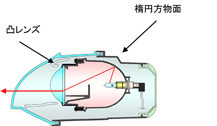

ヘッドランプ光源から放たれた光を制御する技術開発も同時に進めてきた。楕円放物面と凸レンズを組み合せたプロジェクターユニットの採用(1990「セラ」)、レンズカットにより光を制御する従来の手法から、反射板だけで制御可能なマルチリフレクタヘッドランプの採用(1994年「ビスタハードトップ」)。

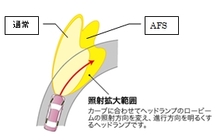

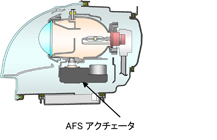

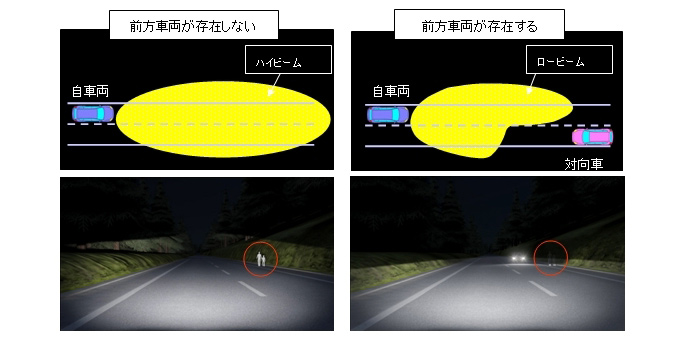

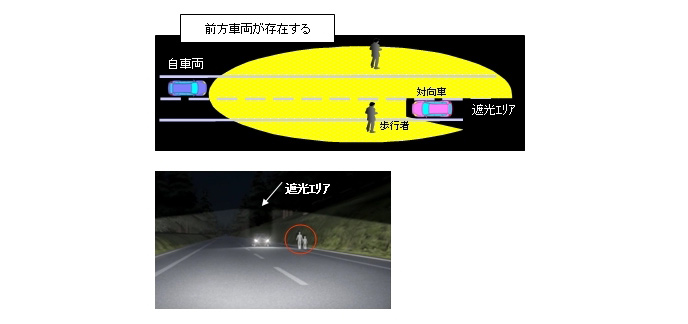

また、カーブ走行時に進行方向に合せてランプの照射位置を制御するAFS(Adaptive Front-Lighting System 2003年「ハリアー」)を世界初採用。車載カメラで周囲の明るさを検知しロービームとハイビームを自動で切替えるAHB(Automatic High-Beam System 2009年「レクサスLS」)の採用。さらに、検知した先行車や対向車を部分的に遮光することで前方車に眩惑を与えることなくハイビームに近い視界を確保できるAHS(Adaptive High-Beam System)も開発、歩行者や車両事故の低減に寄与している。

-

レンズ制御ヘッドランプ

-

マルチリフレクタヘッドランプ

-

プロジェクターユニット

-

AFSヘッドランプ配光

-

AFSヘッドランプ

AHB

AHS

2-3.ランプ意匠の進化

マルチリフレクタ技術によるレンズの素通し化やプロジェクターユニットの開発に伴い、ランプ内部を意匠造形する動きが拡大。昨今のインナレンズとLEDを組み合せた線発光や面発光技術と相まって、光らせ方でブランドアイデンティティを訴求する車両も増えてきた。

「レクサス GS」のヘッドランプ & リヤコンビネーションランプ

3. ボデー機能

サンルーフでは大開口化による快適性を、ワイパー・ミラーでは快適な視界を追求してきた。ドア機能では操作のパワー化を進め、安全性、盗難防止性も向上させてきた。

3-1.快適利便性

3-1-1.サンルーフ

通常のチルト&スライドサンルーフに対して、より大きな開口を持つマルチパネルムーンルーフ(2003年「ハリアー」)を採用し、より大きな開放感を実現した。さらにウインドウシールドからバックウインドウまでをすべてガラスで覆うパノラマムーンルーフを採用した(2004年「サイオンtC」)。内側からの開放感に加え、外観の意匠性の向上も図った。

-

「ハリアー」ムーンルーフ

-

「サイオンtC」パノラマムーンルーフ

3-1-2.ワイパー&ウォッシャー

モーター&リンクをユニット化(1987年「クラウン」)し、払拭角精度を向上させ、払拭エリア拡大を実現した。ウインドウシールドへの雨滴を感知して自動的にワイパーを作動させるオートワイパーを採用した(1998年「セルシオ」)。ウォッシャーをスプレー状に噴出し洗浄効率を向上させ、ウォッシャー液の使用量を削減できる拡散ノズルを採用した(2000年「カムリ」)。ブレードゴムの表面処理も改善され払拭性能の向上に貢献した。最新のものはグラファイトコート(2000年「セルシオ」)。高速走行時の浮き上がり防止と意匠性を向上させたデザインブレードを採用した(2005年「レクサス IS」)。

-

モーター&リンク ユニット化

-

デザインブレード

3-1-3.アウターミラー

運転者ごとのミラー角度を記憶してボタン操作にて再現するメモリー機能を採用(1989年「セルシオ」)。駐車時、ギヤシフトをリバースに入れるとミラー面が下に向き駐車時の視覚をサポートするリバース連動機能を採用し、鏡面位置を自動に制御する機能を追加してきた(1992年「セルシオ」)。

また、内蔵光センサーにてミラーの反射率を自動制御して防眩するエレクトロクロミックミラーを採用(1995年「セルシオ」)。鏡の曲率を連続的に変化させることにより視界を広げ死角を大幅に削減するアスフェリカルミラーを採用した(1996年「マークⅡ」)。ミラー表面に親水膜をコーティングし、雨の日に鏡面に付く水滴を膜状に拡散することにより見やすい視界を確保する親水機能付ミラーを採用した(1998年「プログレ」)。ターンランプをバイザー前面に搭載しターンの視認性と意匠性を向上したターン付アウターミラーを採用した(2005年「ラクティス」)。

-

アスフェリカルミラー

-

親水機能付ミラー

3-2.使用操作性

3-2-1.(パワースライドドア・パワーバックドア・パワートランクリッド)

パワースライドドア、パワーバックドア、パワートランクリッドの操作において、ワイヤレスキーなどで自動開閉可能なシステムを開発。乗員の乗り降り、また荷物の積み下ろしの際の利便性を増した。

3-3.安全性

(挟み込み検知機構付パワーウインドウ)

窓ガラスの閉作動中、挟み込みを感知して電気的にガラスを反転させる機構を開発し設定した。

3-4.盗難防止性

(ダブルロック)

全ドア施錠時には、室内のロッキングノブが無効になる「ダブルロック」を開発。車両盗難防止性能を向上させた。

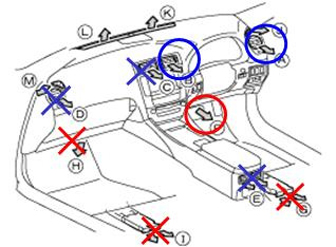

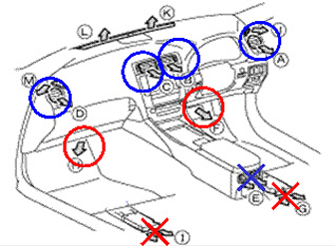

4. インストルメントパネル、助手席エアバッグ

インストルメントパネルとは、前席前方にあり、メーターやオーディオ、グラブボックス、エアバッグなどを配し、デザイン性とお客様の利便性、安全を提供する部材で、ダッシュボードとも呼ばれている。

4-1.インストルメントパネル素材および質感

1980年代のインストルメントパネルはPVC表皮+ASG基材ソフトインストルメントパネルが主流で、PVC真空成形表皮やPVCパウダースラッシュ成形表皮が使われ、ASG基材とともに一体発泡していた。

1989年「スターレット」で初めてPP系樹脂単層のハードインストルメントパネルを採用した。2000年「セルシオ」より、表皮にTPU材を用いて、脱塩ビに2003年「ハリアー」では基材にTSOPを使用しリサイクル性を向上させた。

2008年「クラウン」ではオレフィン系TPEを用い、表皮と発泡層を同時射出成形したオールオレフィン樹脂構成とし、軽量、リサイクル性の良いインストルメントパネルとした。

-

1987年「カローラ」

-

2000年「セルシオ」

-

2008年「クラウン」

インストルメントパネル 断面構成図

4-2.インストルメントパネル装備

従来インストルメントパネル運転席側にはメーターが配置されているが、視認性向上を狙ってメーターをセンター最上部に配置し、以降、車高の高い車を中心にセンターメーターを採用した(1997年「プリウス」)。加えて、ナビゲーションシステム普及に合わせディスプレイをセンター上部に配置するようにした。また、センター部のエア噴出しに電動スウィングレジスターを採用(1983年「クラウン」)して、快適性の向上を図り、以降クラウン系で採用している。

1997年「プリウス」

4-3. SRS (Supplemental Restraint System)助手席エアバッグ、ニーエアバッグ

万が一の衝突の際、シートベルトの役目を補助する助手席エアバッグをインストルメントパネル上部に装備した(1992年「セルシオ」)。

また一部の車では、膝拘束を目的としたニーエアバッグをインストルメントパネル下部に装備した(2002年「セルシオ」「カルディナ」)。助手席エアバッグおよびニーエアバッグは、バッグとガスを噴出するインフレーター、それを格納する鉄製ケース、樹脂製ドアで構成されている。

助手席エアバッグにおいては、衝突の大きさによりエアバッグの展開スピードの最適化を図ったデュアルステージ(2段出力)インフレーターを開発した(2000年「セルシオ」)。これは衝突センサーが衝突の大きさを検知し、衝撃が大きい場合は同時着火、衝撃が小さい場合には点火タイミングを遅らせて、従来より緩やかな展開スピードでエアバッグを膨らますという制御を加えたものになっている。またバッグ形状についても、中央部にくぼみを設け、展開直後に頭・肩など、多面で受け止めて人体への負担を軽減する効果のあるオムニサポートコンセプトを入れたツインチャンバーエアバッグを採用した(2005年「レクサス IS」)。

助手席エアバッグはインストルメントパネル上部に配置されるため見栄えにも配慮し、エアバッグリッド部に見切りのないインビジブルエアバッグを採用した(2000年「セルシオ」)。

また表皮・発泡層のないTSOP材ハードインストルメントパネルでもインビジブル化をし見栄えの向上を図った(2003年「シエンタ」)。

-

1992年「セルシオ」

-

2005年「レクサス IS」SRS ツインチャンバー助手席A/B、SRS ニーエアバック

-

2003年「シエンタ」

SRS助手席エアバッグ

5. インテリアトリム、SRSカーテンシールドエアバッグ

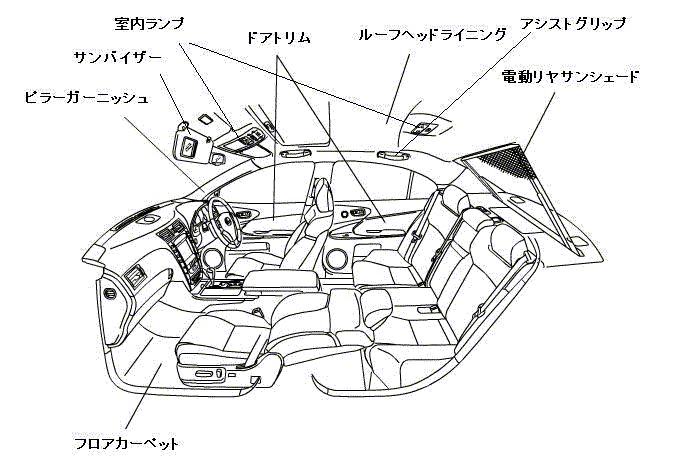

インテリアトリムとは、車室内の壁面を覆い車室内空間を演出するとともに、車室外からの騒音の低減、安全を提供する部材で、人と環境に配慮した素材を使用している。また、近年ではLED照明を用い、車室内空間を光により演出している。

5-1.トリム素材

ドアトリムでは、葉樹林チップを粉砕したDIM基材とPVC表皮という素材構成(1989年「セルシオ」)からケナフ草をベースにした基材とTPU表皮という構成に変更し、脱塩ビを図った(2000年「セルシオ」)。また軽量化、リサイクル性を高めるべくPP材を発泡させた軽量ドアトリムを開発した(2002年「カルディナ」)。ルーフヘッドライニングでは、ガラスファイバーや、より軽量化を図るためにウレタンや繊維系の発泡基材を用いてきた。植物資源から作ったトヨタエコプラスチックを開発し(2003年「ラウム」)、地球環境に配慮した製品づくりを心掛けている。

インテリアトリム

2003年「ラウム」スペアタイヤカバー

5-2.イルミネーション

前席ルーフセンター部にイルミネーションを採用し(2003年「マークX」)、ドライバーとパートナーの空間を淡く優雅な光で演出した。またルーフサイドイルミネーションを採用し(2008年「クラウン」「アルファード」)車室内空間を演出した。

-

2003年「マークX」

-

2008年「アルファード」

5-3.リヤ電動サンシェード

室内側からバックウインドウガラスを覆う電動リヤサンシェードを採用し(1999年「クラウン」)、後席乗員の快適性を向上させた。またリヤサイドドアガラスを覆うリヤドアサンシェードを設定した(2000年「セルシオ」)。その後も上級車種で手動や電動のサンシェードが採用になり、後席の快適性を向上させている。

リヤドアサンシェード

5-4.SRSカーテンシールドエアバッグ

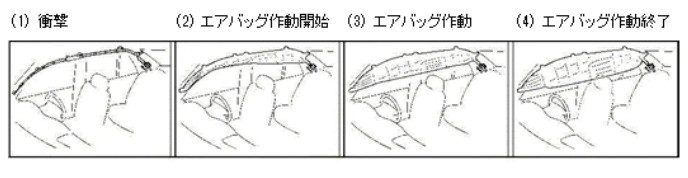

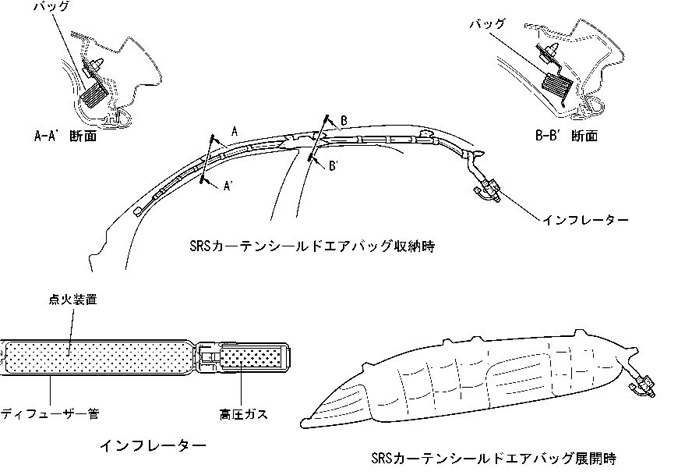

SRSカーテンシールドエアバッグは、乗員側方上部に配置され、瞬時にクッションとなるバッグを膨らまし、頭部への衝撃を緩和することを目的としている。

カーテンシールドエアバッグは、左右のルーフサイドに配置されており、バッグとガスを発生させるインフレーターで構成されたもので、1998年「プログレ」にて世界で初めて採用した。以後、順次開発車に採用してきた。

SRSカーテンシールドエアバッグ作動図

SRS カーテンシールドエアバッグ

SRS カーテンシールドエアバッグ

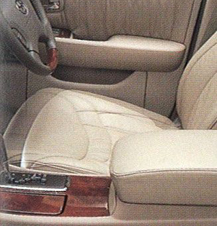

6. シート

お客様に快適な移動を提供するための自動車用座席として、基本性能である座り心地の向上を進めた。そのうえで、快適性向上のための新機構や安全装備を採用した。また、多くのシートアレンジメントを開発し、荷室拡大や多目的な用途に対するお客様のニーズに応えた。

6-1.基本性能向上

6-1-1.フロントシート骨格

骨格は高張力鋼板(780MPa)を採用し(1993年「セリカ」)、骨格の基本構成部品の共用化を順次進めた。さらに、超高張力鋼板(980MPa)を採用し、軽量化を実施するとともに、骨格の種類を乗員の着座高さに合わせて基本2種類とする標準骨格化を実施した(2002年「プロボックス」)。そして近年、さらなる構造の簡素化や座り心地性能の向上、背もたれの薄型化にも取り組んだ次世代標準骨格を開発した(2009年「プリウス」)。

6-1-2.クッション材

クッション材はへたりを防止した低密度ウレタンフォーム(1992年「コロナ」)、さらに高反発弾性の薄肉シートフォーム(1996年「コロナ」)を採用。またホールド性向上を狙い異硬度ウレタンパッドを部分的に配置して発泡する構造を採用した(1998年「アルテッツァ」)。

6-1-3.表皮

表皮は脱臭ファブリック(1991年「クラウン」)、静電防止ファブリック(1998年「クラウン」)、肌にやさしいフレシール加工ファブリック(2004年「ラウム」)、表皮に付着したダニやチリなどを包み込んで不活性化する抗アレルゲンファブリック(2008年「クラウン」)を採用した。

次世代標準骨格

6-2.新機構

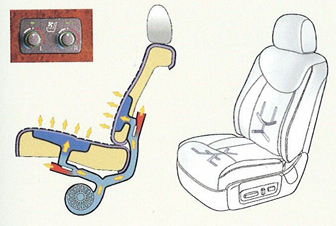

新機構として体格差吸収を狙いクッション長可変機構、電動式4Wayランバーサポートを採用した(2000年「セルシオ」)。また、快適性向上を狙いコンフォータブルエアシート(2000年「セルシオ」、2006年「レクサス LS」)、リラクゼーションシステム(2006年「レクサス LS」)、快適温熱シート(2007年「ヴィッツ」)、スピーカー内蔵シート(2008年「クラウン」)、リヤシートエンターテイメント(2008年「レクサス RX」「クラウン」)を採用した。

-

2000年「セルシオ」クッション長可変シート

-

2000年「セルシオ」コンフォータブルエアシート

6-3.安全性能向上

側面衝突の乗員保護を目的としたSRSサイドエアバッグを採用した(1996年「セルシオ」)。また、体格に合わせて運転席のエアバッグ出力を可変させるために乗員の着座位置を判別するスライドポジションセンサー(2003年「レクサス RX」)や、北米の法規制に対応するために助手席乗員の体格やチャイルドシートを判別する体重検知センサー(2003年「レクサス RX」)、前面衝突時の乗員保護を目的としたクッションエアバッグ(2006年「レクサス LS」)を採用した。後面衝突に対する乗員保護では、WIL(Whiplash Injury Lessening:頸部傷害低減)コンセプトシート(1997年「プリウス」)、後面衝突時にヘッドレストを上前方へ動かすアクティブヘッドレスト(2005年「ハイランダー」)を採用し、さらにリヤバンパー内のミリ波レーダーにより追突される可能性が非常に高い場合、頸部傷害の軽減を図るプリクラッシュインテリジェントヘッドレスト(2006年「レクサス LS」)を採用した。

アクティブヘッドレスト

6-4.シートアレンジメント

荷室拡大、快適性、乗降性向上などの多目的な用途に応える多様なシートアレンジを車両の目玉として商品化を進め、数多くの新機構を採用し、お客様のユーティリティ向上のニーズに応えた。(以下が年代別採用アレンジシート)

スペースアップシート(1985年「ライトエース」)

ロングスライドシート(1989年「ハイエース」)

ラウンジシート(1989年「ハイエース」)

脱着シート(1990年「プレビア」)

チップアップシート(1995年「グランビア」)

チルトダウンシート(1996年「イプサム」)

フロント回転シート(1996年「ハイエース レジアス」)

ダブルフラットシート(1998年「ナディア」)

リトラクタブルシート(1999年「ファンカーゴ」)

オットマン(2000年「エスティマ」)

ワンタッチダンブルシート(2001年「ノア」「ヴォクシー」)

マルチ回転シート(2001年「ノア」「ヴォクシー」)

スライド付イージースペースアップシート(2002年「アルファード」)

後方格納シート(2003年「シエナ」)

遠隔操作機構付チルトダウンシート(2005年「RAV4」)

電動式後方格納シート(2005年「シエナ」)

遠隔操作機構付ダブルフォールディングシート(2006年「カローラ フィルダー」)

横スライド機構付リラックスキャプテン+ロングスライドシート(2006年「エスティマ」)

ロングスライドマルチ回転シート(2007年「ノア」「ヴォクシー」)

ワンタッチスペースアップシート(2007年「ノア」「ヴォクシー」)

エグゼクティブキャプテンシート(2008年「アルファード」)

-

2008年「アルファード」エグゼクティブキャプテンシート

7. シートベルト・チャイルドシート

シートベルトおよびチャイルドシートにおいて、乗員拘束性能および使用性向上のための新構造、新機構を採用した。

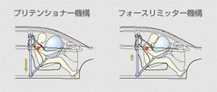

7-1.乗員拘束性能向上

運転席用SRSエアバッグとセンサー、コンピュータを共有し、前方からの強い衝撃に対し、シートベルトを瞬間的に巻き取り拘束性能を向上したプリローダー付シートベルトを採用した(電気式:1991年「クラウン」、機械式:1994年「ウィンダム」)。また、シートベルトに一定以上の荷重がかからないようにすることで乗員の胸部への衝撃を緩和するフォースリミッター機構を合わせて(1997年「ハイエース」「レジアス」)採用した。さらにはミリ波レーダーにより衝突不可避を判断したり、ブレーキが急速に踏み込まれた場合にシートベルトを巻き取るプリクラッシュシートベルト(2003年「レクサス RX」)を採用した。

プリテンショナー機構 フォースリミッター機構

7-2.使用性向上

脱着性向上のため照明付バックル(1992年「ソアラ」)、摺動性の経時劣化を軽減し巻き取り性を向上させた低摩擦スルーアンカーおよび低劣化ウェビング(2000年「RAV4」)を採用した。また後席の使用性改善として自立式バックル(1989年「セルシオ」)、主に小柄な乗員に対してベルトパスを適正に調整できるリヤシートベルトリルーター機構(2000年「セルシオ」)を採用した。

7-3.チャイルドシート

シートベルトによる固定ではなく、ミスユースが少なく簡易に装着できるISO-FIXタイプ(1999年「ヴィッツ」)を採用した。

ISO-FIXタイプチャイルドシート

8. エアコン

冷える、暖まるといった基本機能を満たす事から、より快適で省エネルギーなエアコン開発や、地球環境問題への対応、ハイブリッドや燃料電池などの新しいパワートレーンへの対応を進めた。

8-1.快適性向上への対応

8-1-1.エアコン制御

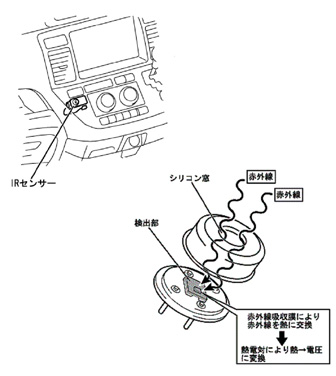

左右独立温度・モード制御を採用(1995年「セルシオ」)。さらに4席独立温度・モード制御を採用(2007年「レクサス LS」)。乗員や車室内の表面から放出される赤外線エネルギーを検出するIRセンサーを導入(2004年「ラウム」)。さらに複数エリアを検知するIRマトリクスセンサーを後席に導入し、より乗員の感覚に合った空調制御を実現した(2007年「レクサス LS」)。

4席独立温度・モード制御

IRセンサー

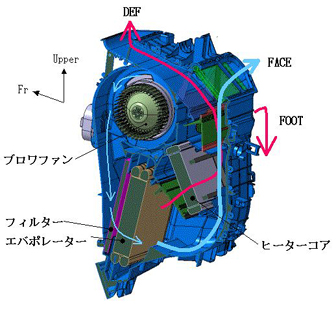

8-1-2.エアコンユニット

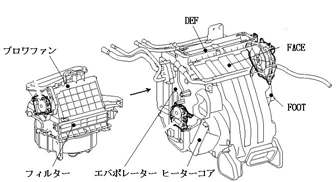

ヒーター・クーラー熱交換器を車両中央部に一体化し、ブロワファンを助手席側に配置したセミセンターレイアウト(1991年「カムリ」)を採用。さらにブロワファンも車両中央部に搭載したフルセンターレイアウトを欧州専用車(1999年「アイゴ」)、超コンパクト車(2008年「iQ」)に導入、車室内空間拡大に貢献した。

-

エアコンユニット

-

エアコンユニット(セミセンサーレイアウト)

(フルセンサーレイアウト)

8-1-3.車室内空気質

スパイク粉塵除去のニーズから、防塵フィルターをオプション設定(1988年「クラウン」「マークⅡ」寒冷地仕様)。

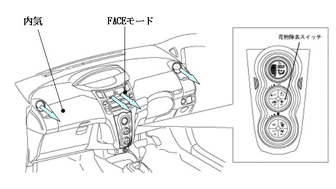

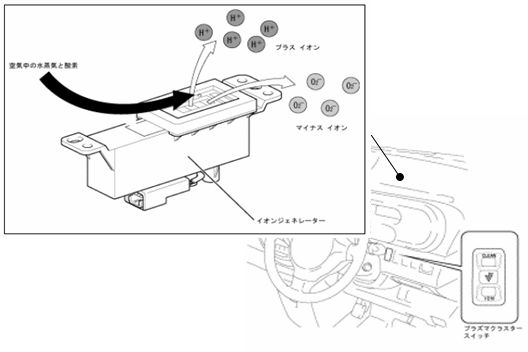

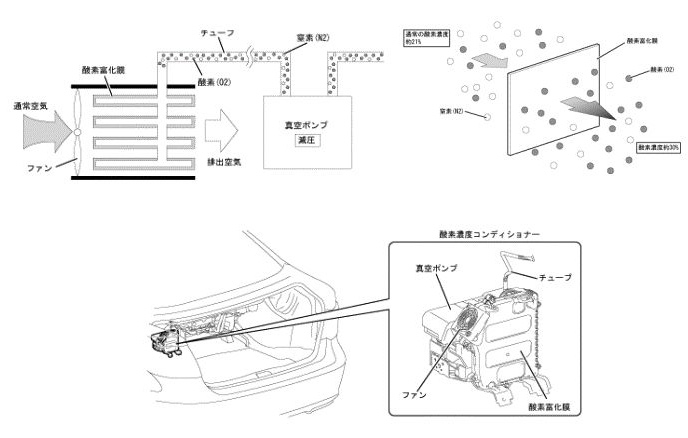

その後、花粉除去のニーズに対応した花粉フィルターを設定(2004年「カローラ」)。また、ボタン1つで内気循環、FACEモード切り替え、顔周辺の花粉を早期に除去する花粉モードも採用した(「2005年「ヴィッツ」)。排ガス成分を検出し、濃度に応じて吸込み口の内外気を自動的に切り替える機能も導入(1997年「セルシオ」)した。一方、光触媒で脱臭分解を行う空気清浄器を設定(「2000年「マークⅡ」)。マイナスイオン発生器(2000年「センチュリー」)や、車室内のカビ菌の活動を抑制するプラズマクラスター(2004年「ポルテ」)を導入した。また、酸素を多く含む空気を吹き出し、車室内の酸素濃度の低下を抑える酸素濃度コンディショナーも設定した(2006年「レクサス LS」)。

花粉モード

プラズマクラスター

酸素濃度コンディショナー

8-1-4.低熱源対応

室内暖房用熱源確保を目的とした補助熱源を導入。ディーゼルエンジンではビスカスヒーター(1998年「ランドクルーザー 100」)、燃焼式ヒーター(1999年「アベンシス」)、ホットガス(2001年「プロボックス」)を導入。ガソリンエンジンでは、PTCヒーターを導入した(1991年「セルシオ」)。排気熱回収器も導入した(2006年「エスティマ ハイブリッド」)。

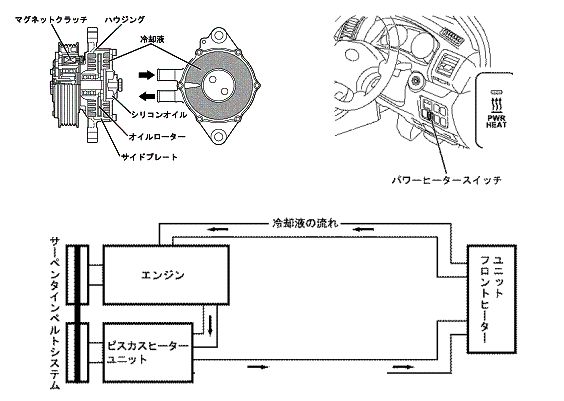

ビスカスヒーター

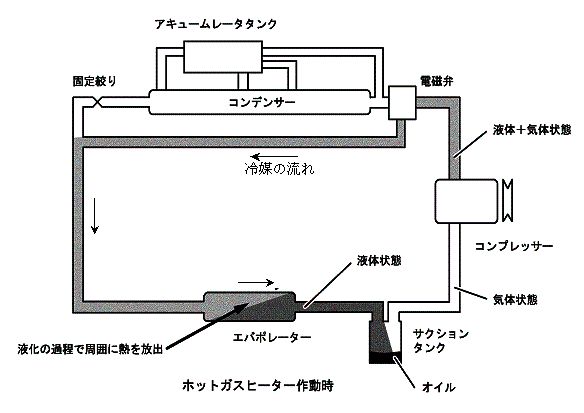

ホットガス

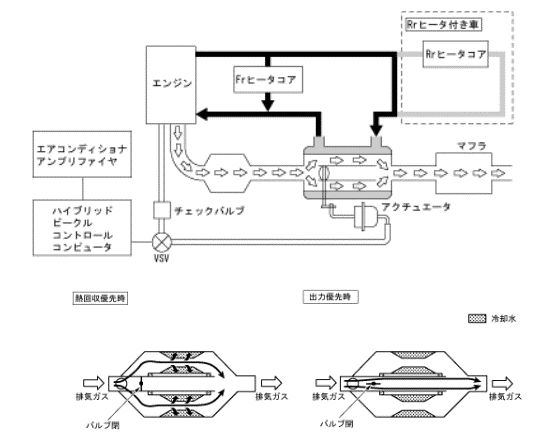

排気熱回収器

8-2.省エネルギーへの対応

エアコンの省エネルギー技術を順次導入した。

8-2-1.可変容量コンプレッサー

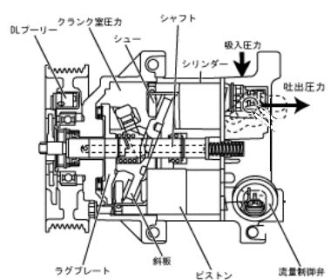

それまでの固定容量コンプレッサーに替わり、内部圧力に基づき圧縮容量を変化させる内部可変容量コンプレッサーを導入(1991年「クラウン」)。外部信号で圧縮容量を変化させる外部可変容量コンプレッサー(1999年「クラウン マジェスタ」)を導入し、動力低減を進めた。また冷媒の流量制御を採用し、エンジンとの協調制御を進めた(2001年「ヤリス」)。

外部制御式可変容量コンプレッサー

8-2-2.サブクールサイクル

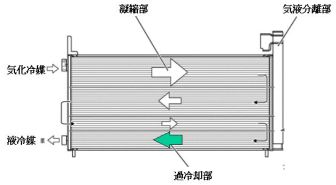

コンデンサー内部を凝縮部と過冷却部に分け、その間に気液分離器を配置することで、気液分離した液冷媒をさらに冷やし、液冷媒自体のエネルギーを高め、冷房性能を向上させるサブクールサイクルを導入した(1997年「レクサス GS」)。

サブクールサイクル

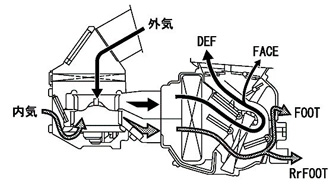

8-2-3.内外気2層エアコンユニット

室内上層には外気を、足元には内気を循環させる目的で、内外気2層式エアコンユニットを導入(1997年「プリウス」)。内気率を高めることで換気損失を低減し暖房効率を向上させるとともに、フロントウインドウシールドの窓くもりも防止した。

内外気2層式エアコンユニット(セミセンターレイアウト)

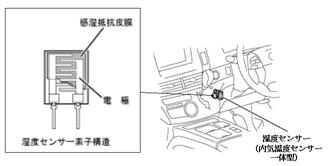

8-2-4.湿度センサー

車室内の湿度を検出するセンサーを、内気温度センサーと一体化し導入(2001年「エスティマ ハイブリッド」)、窓くもりを防止しながら省動力化した。

湿度センサー

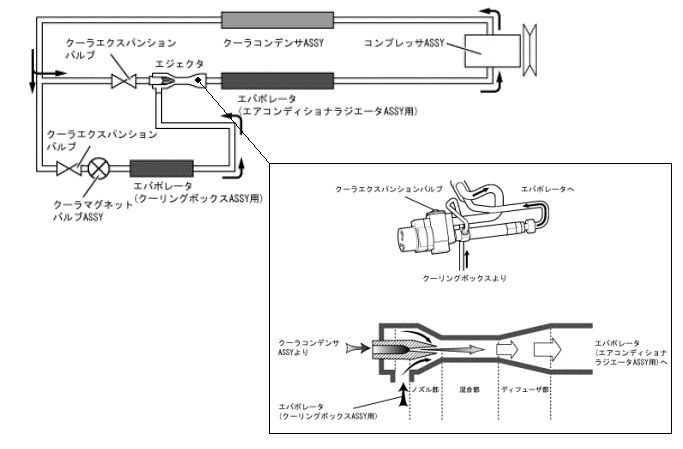

8-2-5.エジェクター

液冷媒をエバポレーター内部のノズル部で流速を高め減圧し、クールボックス側圧力を常に負圧に維持することで、室内空調と合わせて連続的に冷蔵性能を維持させるエジェクター(2007年「ランドクルーザー 200」)をクールボックスに導入。

エジェクター

8-3.新しいパワートレーンへの対応

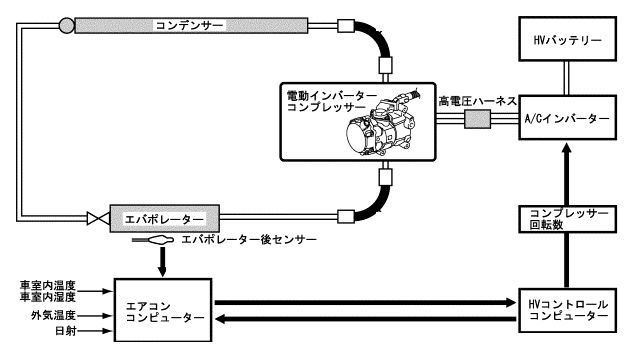

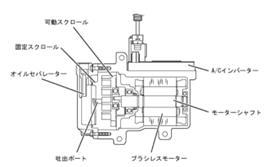

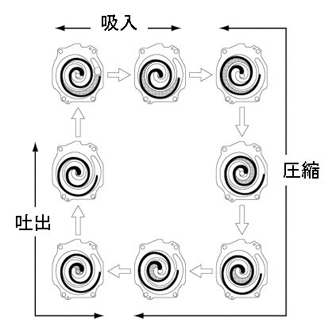

電気自動車やハイブリッド車に対しては、アイドルストップ時やEV走行時に空調を行う必要性から、ハイブリッドバッテリーよりインバーターを介し駆動する電動スクロールコンプレッサーを導入(2003年「プリウス」)。燃料電池車に対しては、暖房用熱源を自ら生成する目的で、空気加熱式ヒートポンプシステムと、低温側で暖房効率が高いCO2冷媒を導入した(2002年「燃料電池車」)。

ハイブリッド車エアコンシステム

電動スクロールコンプレッサー

ヒートポンプ

8-4.環境への対応

冷媒オゾン層破壊に配慮して、エアコン冷媒に塩素を含まないHFC-134aを採用した(1991年「レクサス GS」)。

電動スクロールコンプレッサー作動図

8-5.Drive Beauty ナノイー

「Drive Beauty ナノイー」を搭載(2011年「カムリ」)。「Drive Beauty」とは、車内空間で心地よく快適な時間を過ごしていただくための、「美」「健」「癒」に配慮した快適アイテムの総称。送風機能と連動して、エアコンの運転席側の吹出し口から「ナノイー」を室内に放出。水に包まれた微粒子イオン「ナノイー」により、クルマに乗りながら、ウイルスや菌の抑制、脱臭、肌や髪への弱酸性効果をはかる。

8-6.S-FLOW

快適性を維持しながら乗員のいる位置だけを空調し、燃費向上を図る気流制御(世界初)(2011年「レクサス GS」)を導入し、実用燃費を低減させた。

-

「S-FLOW」(ドライバー席のみの空調を表した図)

-

「S-FLOW」(前席のみの空調を表した図)

9. 排気系

排気系も、様々な環境変化に対応して新技術を開発してきた。

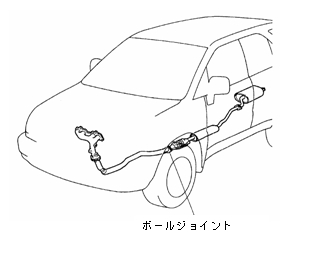

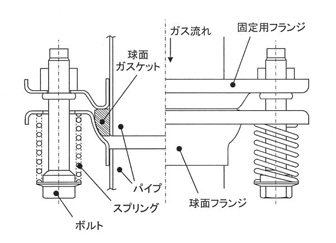

9-1.ボールジョイント

エンジン振動や横置エンジンのロール入力を低減するために、球面ガスケットとスプリングを用いた振動吸収装置を開発し、排気系システムに搭載することで車両のNV性能を向上させるとともに排気管の耐久性能の向上に貢献している。1994年から主にFF駆動車に採用している。

-

ボールジョイント

-

ボールジョイント詳細図

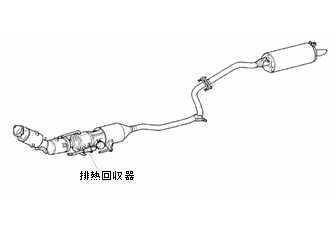

9-2.排熱回収器

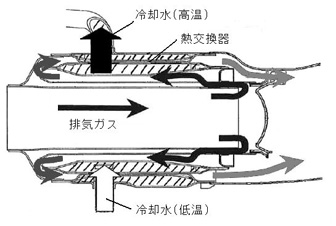

エンジンから排出される排気ガス熱を熱交換によって冷却水に伝達し、熱エネルギーを回収(再利用)して冷却水の温度を上げることで、車室内の暖房性能を向上させるとともにエンジン暖気時間を短縮し燃費性能の向上に貢献している。

-

排熱回収器

-

排熱回収器の内部構造

9-3.排気ガスのクリーン化技術

排出ガスのクリーン化についても、新たな浄化装置を開発し、クリーン化に貢献してきた。

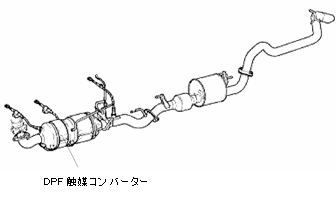

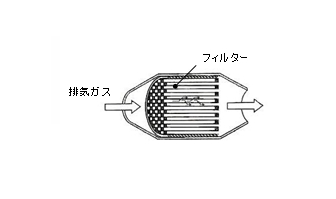

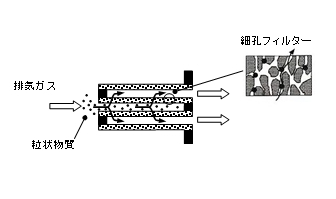

9-3-1.DPF触媒コンバーター

ディーゼルエンジンから排出される黒鉛を低減するために、黒鉛を捕集し処理するDPF触媒コンバーターを開発し、クリーン化に貢献してきた。

-

DPF触媒コンバーター

-

DPF触媒コンバーターの内部構造

フィルタ構造

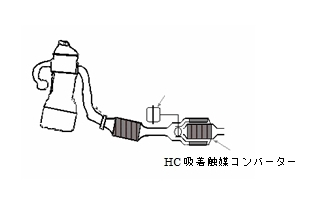

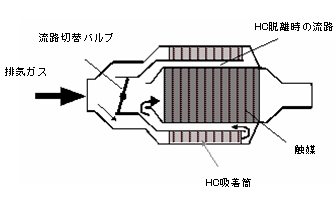

9-3-2.HC吸着触媒コンバーター

一般的には、触媒を用いて排気ガスの浄化を図るが、アメリカのP-ZEV排気ガス規制など、より排気ガスのクリーン化が求められている。このHC吸着触媒コンバーター(2000年「プリウス」)は、始動直後に排出されるHCを一旦吸着し、適時HCを脱離させてHCを触媒で浄化する仕組みになっている。

-

HC吸着触媒コンバーター

-

HC吸着触媒コンバーターの内部構造

9-4.ステンレス化

使用環境に応じて、排気管を構成する部材を普通鋼などからステンレス鋼に変えて耐食性の向上を図った。

10. 燃料系

軽量化ニーズに応え、かつ形状自由度が高く搭載しやすい樹脂タンクは、世界的にも増加傾向であり、トヨタも樹脂タンクの採用を積極的に進めてきた。

10-1.樹脂タンクと燃料透過量低減技術の変遷

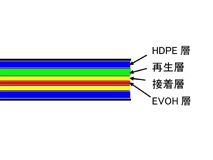

1993年「スープラ」で、初めて、写真に示すインレット一体の樹脂タンクを量産化。燃料透過量低減対応としては、樹脂(HDPE)の中にバリヤ材を織り込んだ単層シーラータイプを採用。

-

単層シーラータイプ

-

1993年「スープラ」

さらに欧州の燃料透過規制の強化に対応して、1999年「カローラ」で欧州メーカーの多層樹脂タンクを採用。(多層樹脂タンク:燃料透過を抑えるバリヤ層としてEVOH層を層中央に配置し、主材のHDPE層との間に接着層、工程内リサイクル材を使った再生層の4種6層で構成された樹脂タンク)

-

単層シーラータイプ

-

多層(4種6層)タイプ

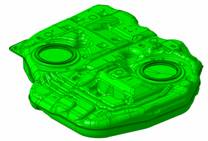

また、トヨタ自動車九州(株)に樹脂多層成形機を導入。多層樹脂タンクをグループ内技術で製造するようにした(2003年「ハリアー」)。

2008年には「iQ」用として超扁平樹脂タンク(多層樹脂タンク)を開発した。

小型車でも広い室内空間を確保する技術も確立してきた。

-

2003年「ハリアー」

-

2008年「iQ」