電子制御式サスペンション(TEMS)

1983年2月、「ソアラ」に採用されたTEMS(トヨタ電子制御サスペンション)は、フロントおよび リヤサスペンションのショックアブソーバーの減衰力を2段階3モードに制御し、アンチロール、ダイブ、スクオットの機能を持った、乗り心地および操縦安定性の向上を計った、世界初の制御サスペンションのシステムであり、2.8GT系車に装備。

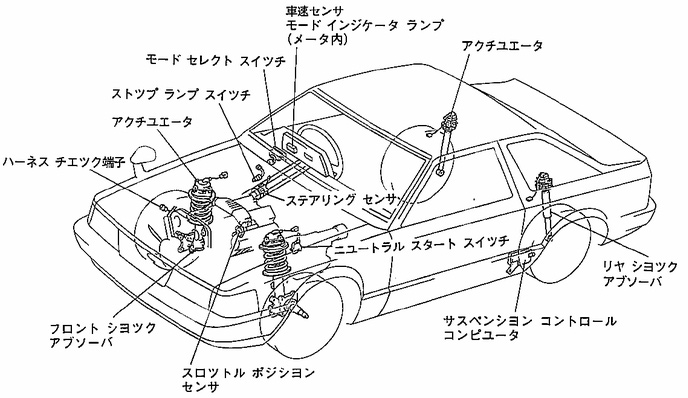

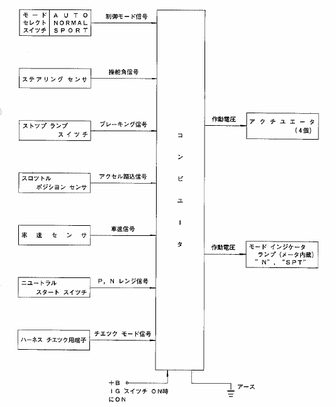

システムの構成図を下図に示す。

TEMS(トヨタ電子制御サスペンション)

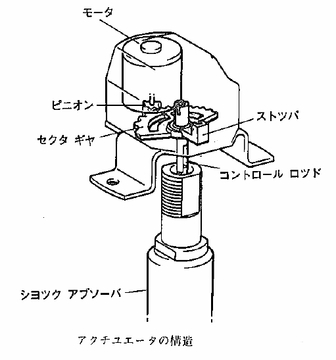

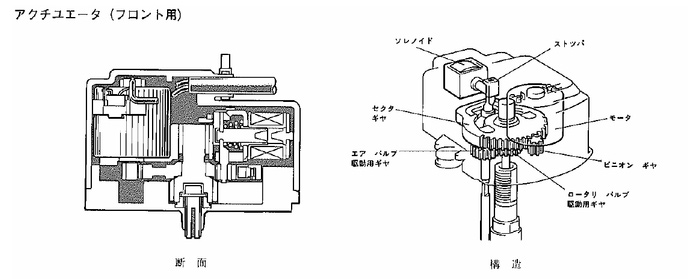

サスペンション コントロール アクチュエーターを下図に示す。

ショックアブソーバ-のロータリバルブを モーターで駆動することで、減衰力を2段階に可変にする。

サスペンション コントロール アクチュエーター

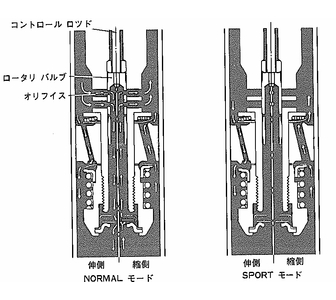

ショックアブソーバー内部構造と作動

アクチュエーターにより駆動されるコントロールロッドと一体になったロータリ バルブにオリフィスが設けられている。ロータリ バルブが回転し、オリフィスを開閉することにより、オイルの通過する量が変わり、このため減衰力を2段階に変えることができる。

ショックアブソーバー内部構造

サスペンション コントロール コンピューター

各モードおよびセンサーに応じて減衰力を制御する。

サスペンション コントロール コンピューター

電子制御式フルエアサスペンション

1986年1月、「ソアラ」に採用されたトヨタ電子制御エアサスペンションは、従来のコイルスプリングに替えて、ニューマチック シリンダー(空気ばね)のエア チャンバー内に封入した空気にスプリング機能を持たせるとともに、コンピュータ制御により、ばね定数・減衰力と車高を走行条件に応じて、3段階に自動的に切替える。

また、ドライバーの好みにより、2モードの選択ができ、任意にばね定数・減衰力と車高を切替えることにより、卓越した乗り心地と操縦安定性が得られる、世界初のシステムである。

なお、トヨタ電子制御エア サスペンションはMZ21に標準装備とした。

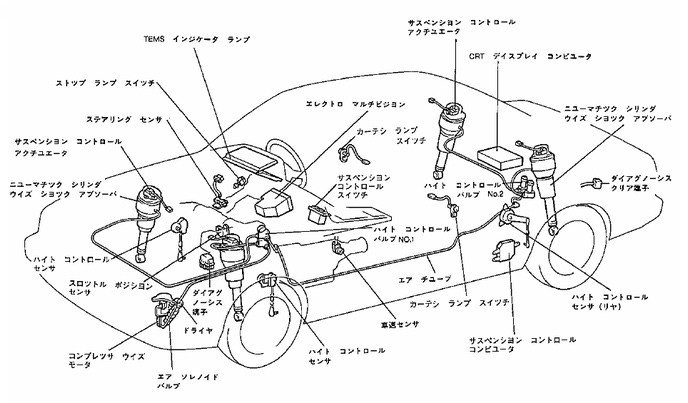

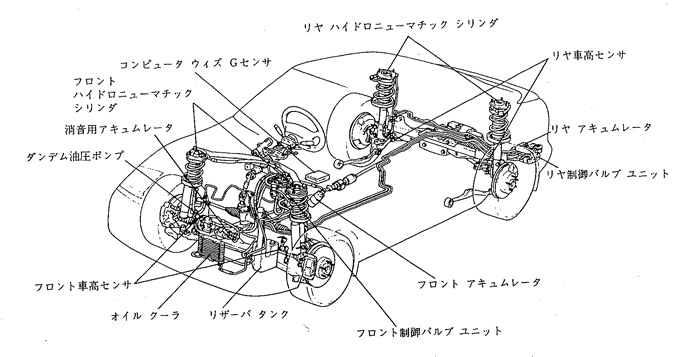

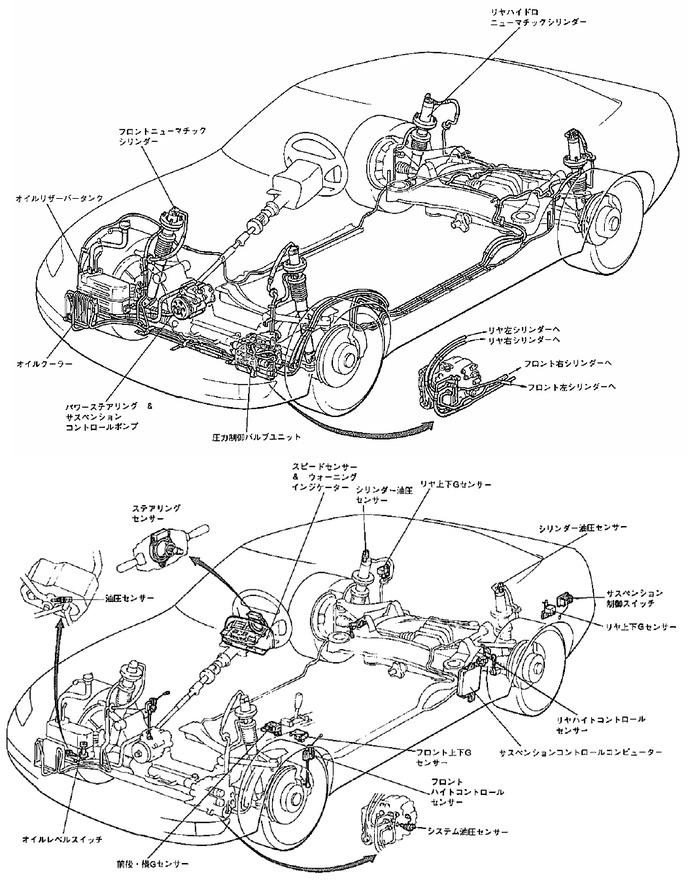

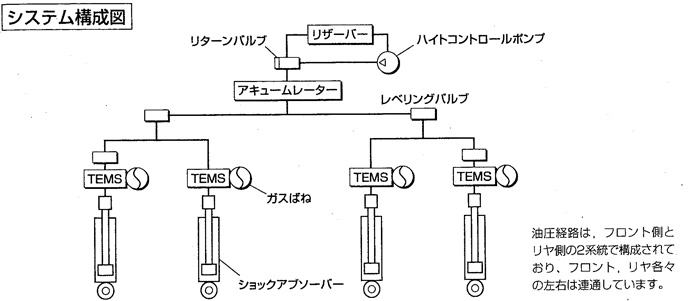

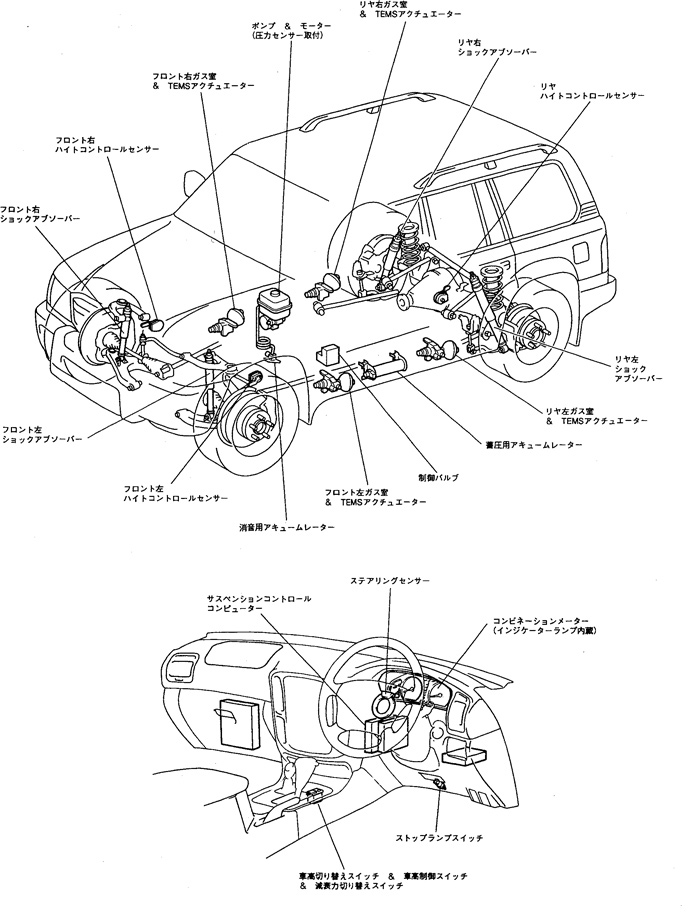

システムの構成図を下図に示す。

トヨタ電子制御エア サスペンション構成図

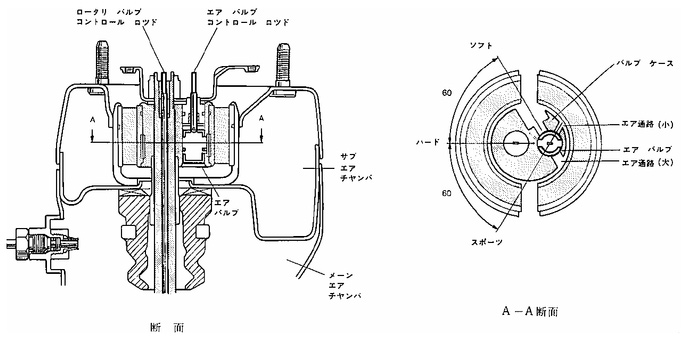

サスペンション コントロール アクチェーターを下図に示す。

ショックアブソーバーのロータリバルブおよびニューマチックシリンダのエアバルブを同時に駆動することで、減衰力とばね定数を 3段階に可変にする。

サスペンション コントロール アクチュエーター

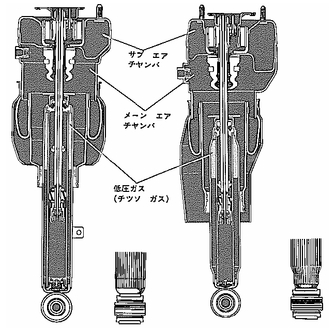

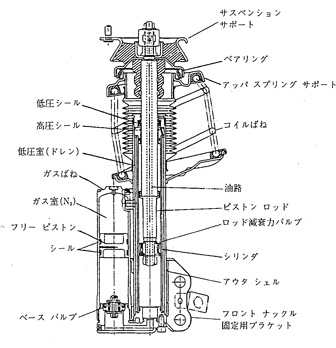

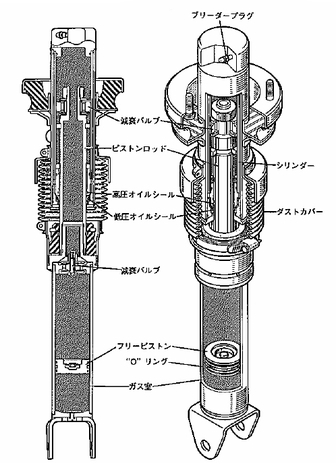

ニューマチック シリンダー ウイズ ショックアブソーバー

左図はフロント、右図はリヤを示す。ばね定数の切替えは サブエアチャンバーへの空気流量を、減衰力の切替えはアブソーバー内部のオリフィスを通過するオイルの流量をそれぞれ変化させることで行なう。

また、車高はメインチャンバー内の圧縮空気を給・排気させることにより行なう。

ニューマチック シリンダー ウイズ ショックアブソーバー

ばね定数切替え機構

アッパーサポート部に大小2つのエア通路を持ったバルブケースの通路を、エアコントロールバルブで切替え、ばね定数を3段に切替える。

ばね定数切替え機構

サスペンション制御:トヨタ アクティブ コントロール サスペンション

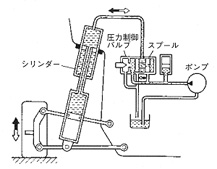

トヨタ アクティブ コントロール サスペンションは、乗用車の量産車としては世界で初めて、ハイドロニューマチック サスペンション*を用いたアクティブ制御システムであり、1989年の「セリカ」に採用した。

このシステムは走行状態を各種センサーで感知し、油圧源(リニア圧力制御バルブ)によって、各輪の独立懸架用油圧シリンダー内の油圧と油量をアクティブに制御する。

上下・左右・前後方向の姿勢変化を少なくし、運動性能を総合的に制御して、ばね上振動はフラットで、高周波領域の振動はソフトな乗り心地を確保する。その結果、当社の同型式車と比べ、ロール量は1/4以下に低減、ダイブ量は1/2以下に低減、スクォート量は1/3以下に低減と、7Hz以下の低周波領域におけるバネ上の上下加速度の大幅な低減を達成した。

サスペンション制御

- *

- ハイドロニューマチックサスペンションとは、液体によって力を伝達し、気体ばねを作用させる懸架方式。油圧源を用いて車高調整が可能、応答性が良い、固有振動数がほぼ一定で乗心地が良いなどの利点がある。また、配管を用いて他輪と連通し、車両挙動をコントロールする事が可能。

-

アクティブサスペンション

-

フロントハイドロニューマッチシリンダー

フルアクティブサスペンションと アクティブ リヤ ステア統合システム

1991年5月、「ソアラ」に採用された、ソアラアクティブサスペンションは、油圧によって作動するアクチェーターを4輪に配置し、運転状況、路面および車両の状態を各種センサーで感知してコンピュータにより制御された油圧をアクチュエーターに作用させ、絶えずフラットな乗り心地・車両姿勢にコントロールする。

またアクティブ4WS、4輪ABSと組合せ、乗り心地と操縦安定性を高い次元でバランスさせる。

このシステムの大きな特徴は、完全に油圧のみで車両重量を保持し、アクティブに制御した、世界で初めてのフルアクティブサスペンションである点と、アクティブ4WS、4輪ABSとを協調制御した、世界初の車両運動制御システムである点であり、現在の車両統合システム(VDIM)の先行システムである。しかも、その技術レベルは高く、開発および採用から20年以上たった2012年時点においても、このシステムと同機能の車はない。

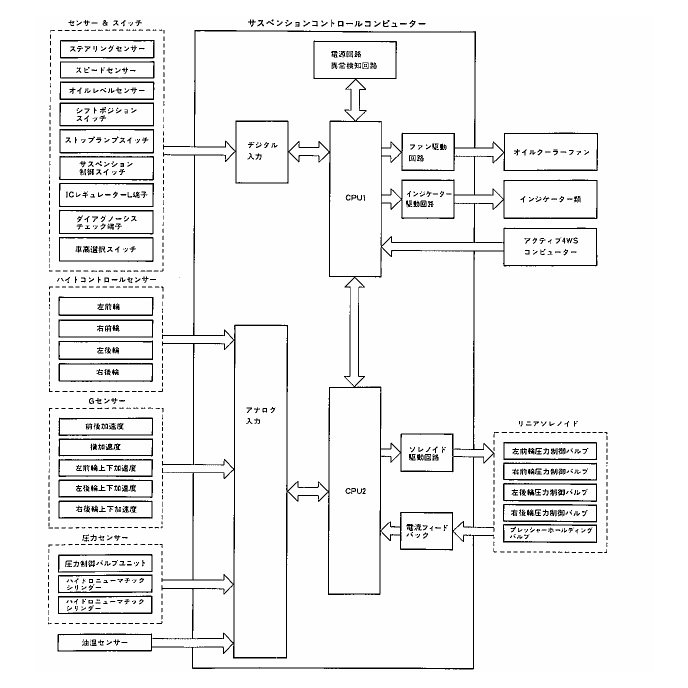

システムの構成図およびセンサー構成図を下図に示す。

フルアクティブサスペンションとアクティブ リヤ ステア統合システム

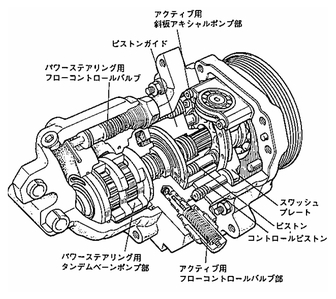

1989年に発売された、「セリカ」のアクティブサスペンションとの大きな違いは、大容量のアキシャルプランジャポンプと、PSおよびアクティブ4WS用のタンデムベーンポンプと一体化した構成を取っていることである。

下図に構成を示す。

-

「ソアラ」に採用されたポンプシステム

-

「ソアラ」に採用されたポンプシステム(断面図)

ポンプシステム

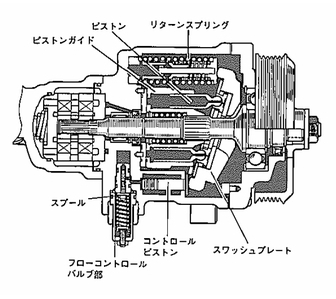

コイルスプリングを併用しないフルアクティブサスペンション用として、4輪に配置した油圧アクチュエーターである。作動ピストン径が大きく、大きな力が出るが、その分必要な消費流量が大きくなる。

「ソアラ」に採用された油圧アクチュエーター

統合制御システム

ソアラアクティブサスペンションの制御ブロックダイアグラムを下図に示す。アクティブ4WSとの協調制御の入力を含んでいる。

ソアラアクティブサスペンションの制御ブロックダイアグラム

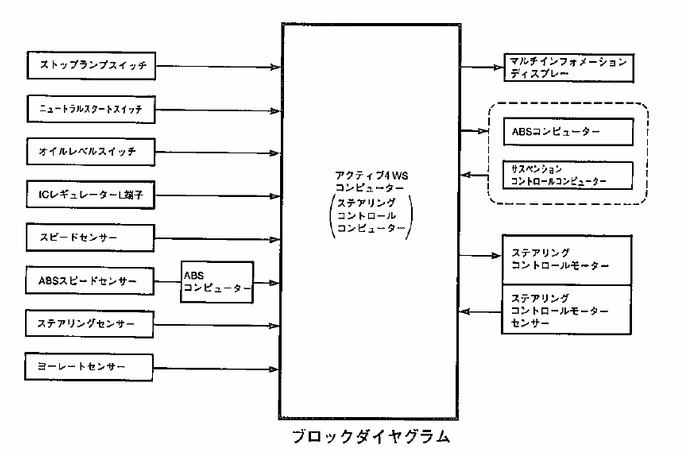

アクティブ4WSの制御ブロックダイアグラム

ABSおよびアクティブサスペンションのコンピュータとの相互協調を示す。

アクティブ4WSの制御ブロックダイアグラム

サスペンション:スーパーストラットサスペンション

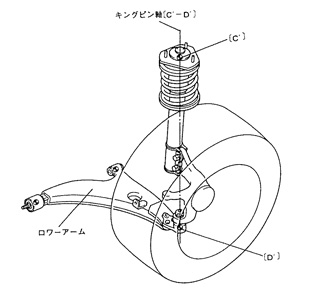

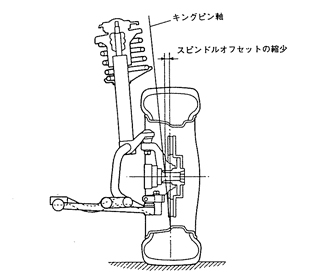

スーパーストラットサスペンションは、マクファーソンストラットの優れたコンパクト性を維持しつつ、スピンドルオフセットの短縮により駆動力がステアリングに及ぼす影響を抑えると共に、旋回時の対地キャンバー角低減によりタイヤ性能を引き出し、走行性能と安全性向上を狙って1991年の「カローラ」に採用した。

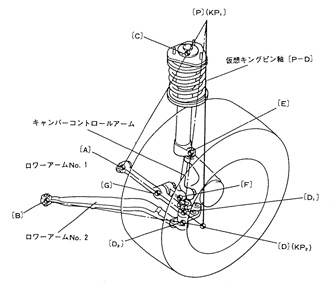

構成図:

一般的なストラットサスペンションが、ストラットの取付け部中心点「C'」とロワ―ボールジョイント「D'」を結ぶ線「C'-D'」をキングピン軸として設定するのに対し、スーパーストラットサスペンションは、構成部品によって構成されている。

操舵時には、ストラットのボールジョイント部「E」とアクスルキャリアのロワーボールジョイント「D1」を結んだ軸「E-D1」は、ロワーアームNo.1のフロントサスペンションメンバー取付け部「A」と、ストラット取付け部中心「C」を結んだ線「A-C」を軸にして回転する。このときキャンバーコントロールアームの取付け点「G、F」は、ロワーアームNo.1軸「A-D1」に対して、固定すなわち動かないと考えられる。

従って、キングピン軸の上側の点「KP1」は、「A-C」軸と「E-D1」軸との交点「P」を通り、さらに下側の点「KP2」はロワーアームNo.1の「A-D1」およびロワーアームNo.2の「B-D2」との交点「D」を通る。よって、スーパーストラットサスペンションでのキングピン軸は「P-D」を結んだ線を相対的に仮想キングピン軸として設定することが可能となる。

-

スーパーストラットサスペンション

-

マクファーソンストラット式サスペンション(ノーマル)

スピンドルオフセットの縮小:

キングピン軸をタイヤ中心に近付けるとともにキングピン角度を減少させ、アクスル中心線上のキングピン軸とタイヤ中心間距離を減少させた。

これにより発進時、加速時に発生するトルクステア*を抑えるとともに、保舵力変化の低減を図った。

スピンドルオフセットの縮小

- *

- トルクステアとは、FF車の直進・操舵時において、発進・加速時のように大きな駆動力が作用して、左右にハンドルを取られたり、車両が偏向する現象をいう。

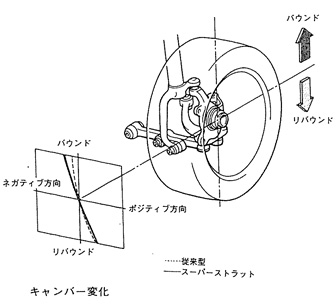

対地キャンバー変化の減少:

アッパーボールジョイントと新設計のキャンバーコントロールアームを設定することにより、旋回時に車体のロールによって発生する対地キャンバーの変化を減少させ、また、旋回時にタイヤの性能を十分に引き出すことを可能とし、旋回性能の向上を図った。

キャンパー変化

車両総合制御システム:i-Four

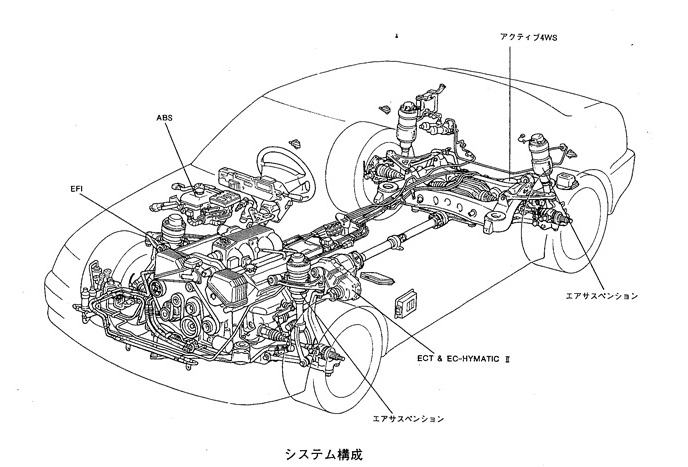

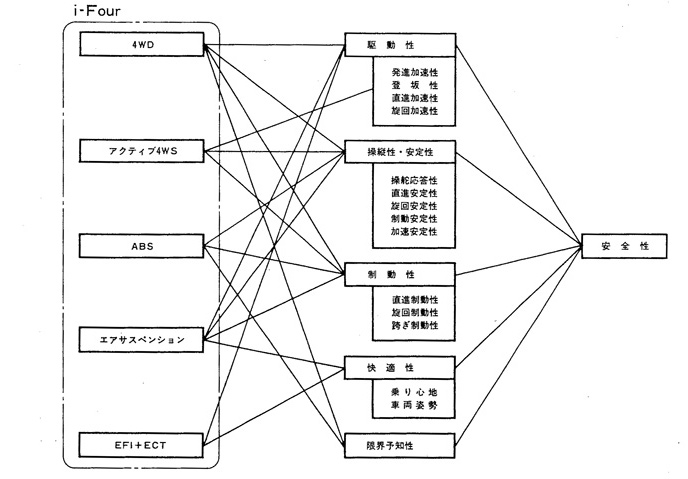

1992年「クラウン マジェスタ」に搭載された「i-Four」は、「走る・曲がる・止まる」の車両運動性能面において、車両の走行限界性能を高めることで一般的な走行状態での安全余裕の確保を図り、特に滑りやすい路面での加速時安定性と旋回性の向上、緊急回避性の向上、制動時の停止距離短縮と安全性の向上を狙った車両総合制御システムをいう。

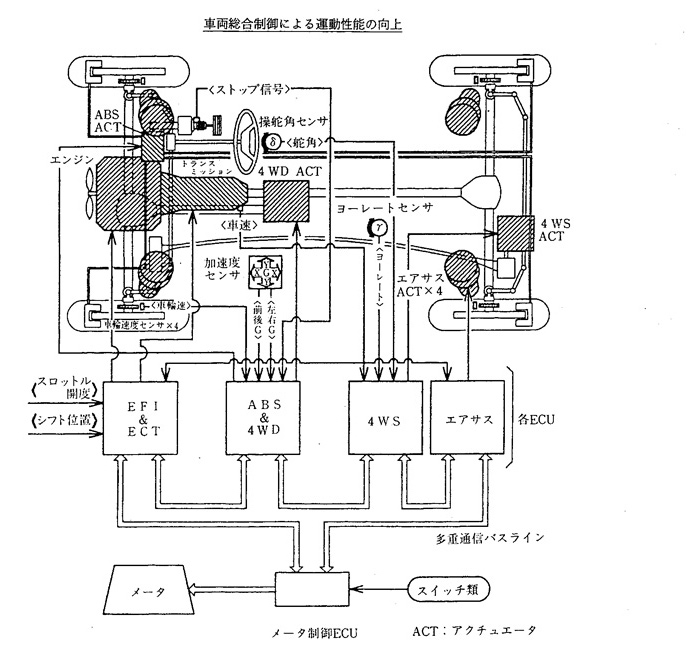

このシステムは、電子制御フルタイム4WD(以下、4WD)、ABS*1、アクティブ4WS*2、エアサスペンション、エンジン制御(EFI)、オートマチックトランスミッション制御(ECT)の各制御システムからなり、各システム間が多重通信で連結構成され、各システムの制御量分担、最適化およびセンサー、情報を共有することにより、効率的な制御システムの構成を実現した。

システム構成

- *1

- ABS(Antilock Brake System)とは、雪路等の滑り易い路面で急ブレーキをかけても車輪がロックしないようにする装置をいう。急ブレーキ時の車両安定性と操舵性の確保がねらい。

- *2

- 4WS(Four Wheel Steering System)とは、通常の自動車では、ハンドル操作により前輪のタイヤを操舵して曲がるが、これに加えて後輪のタイヤも操舵するシステム。低速時に逆相操舵により小まわり性を向上したり、高速時に同相操舵により車両安定性の向上を図っている。

各システムの効果

i-Fourシステム

車両運動制御:VSC

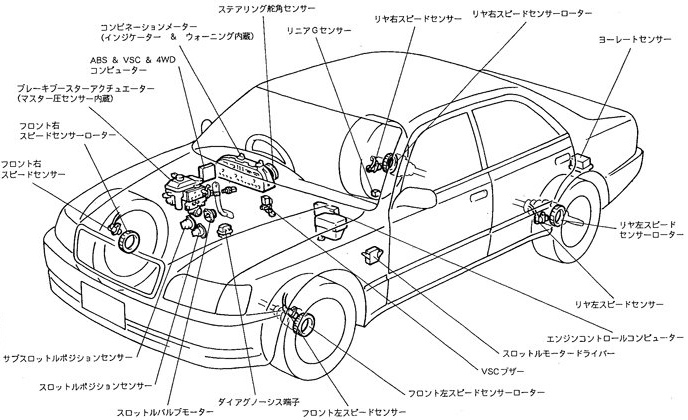

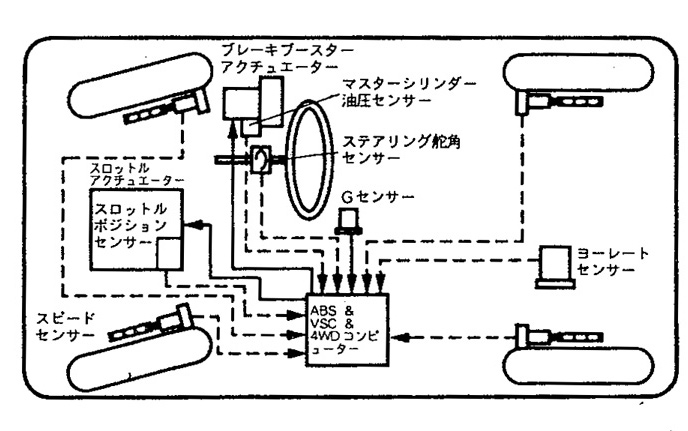

1995年「クラウン マジェスタ」の「i-Four」に、「VSC(Vehicle Stability Control:車両安定性制御システム)」を採用した。このシステムは、急なハンドル操作や滑りやすい路面などで発生する車両横滑りを抑制し、ドライバーの運転操作をサポートするもので、ドライバー操作と車両の運動を検知する各種センサー、4輪のブレーキ油圧を独立にコントロールできるアクチュエーター、電子制御スロットルとコントロールユニットから構成される。

主なセンサーの配置図

システム回路

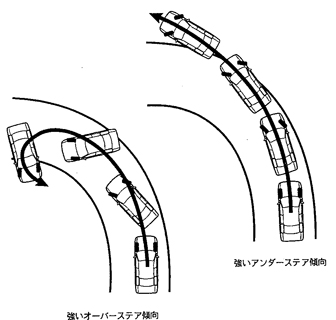

(1)タイヤが横方向のグリップ限界を超える状況

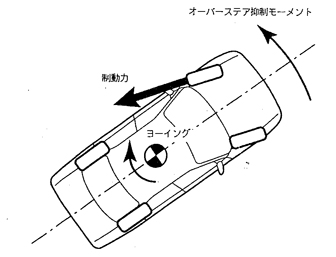

後輪が前輪に、相対的にグリップを失いつつある場合(強いオーバーステア傾向)

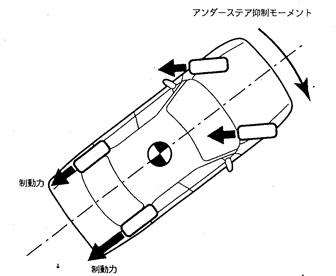

前輪が後輪に対し、相対的にグリップを失いつつある場合(強いアンダーステア傾向)

タイヤが横方向のグリップ限界を超える状況

オーバーステア傾向が大きいと判断した場合は、その傾向の程度に応じて旋回外側の前輪にブレーキをかけ、車両の外向きにモーメントを発生させてオーバーステア傾向を抑制する。また、制動力による車速の低下に伴い、車両の安定性がさらに向上する。

オーバーステア傾向

アンダーステア傾向が大きいと判定した場合は、その傾向の程度に応じてエンジン出力を抑制し、後輪にブレーキをかけてアンダーステア傾向を抑制する。

アンダーステア傾向

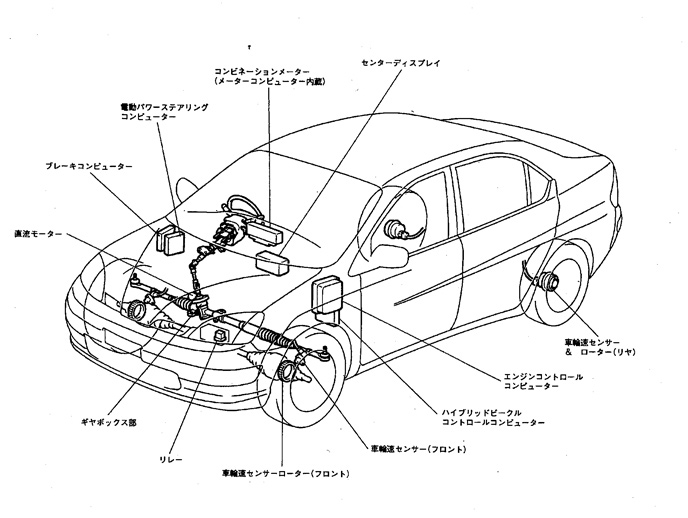

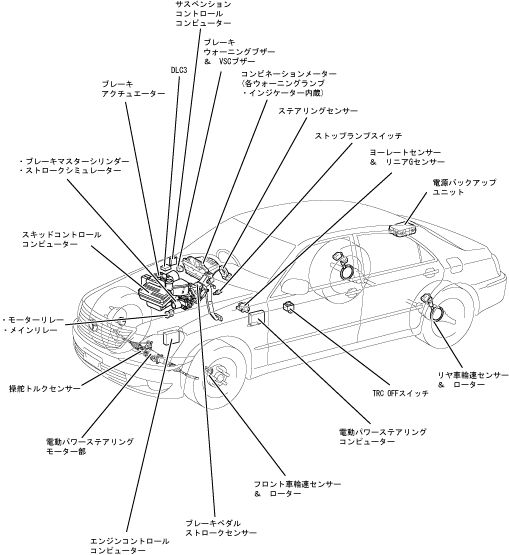

EPS:電動パワーステアリング

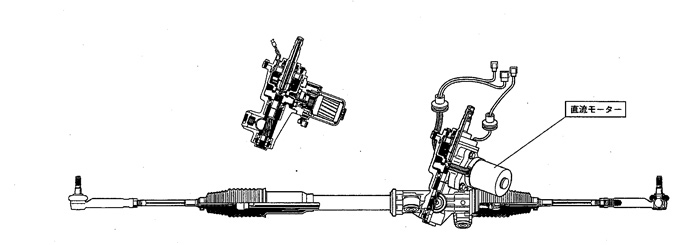

1997年の「プリウス」のステアリングシステムに、トヨタ量産初となる電動パワーステアリング(ピニオンアシスト式)を採用した。

かじ取り装置にモーターなどの電気エネルギー源を取り付けてハンドル操舵トルクを軽減するシステムで、操舵トルクを検出するセンサー、センサーからの信号に応じてアシストトルクを制御するECU(コンピュータ)、アシストトルクを発生するモーターで構成される。従来の油圧式のパワーステアリングに比べ、操舵時のみモーターに電流を流しアシストするため、エネルギー消費が少なく低燃費に有利であり、またポンプ・配管などが無く、搭載性の向上とシステムとしての軽量化、電子制御によりアシスト特性を自由度に設定でき、低速時は軽く、高速走行時はしっかりとした操舵フィーリングを可能にした。

その他に現在では、ラック式EPSとコラム式EPSがある。

電動パワーステアリング

主なコンピューターの配置図

制御サスペンション:AHC(Active Height Control suspension:油圧式車高調整システム)、スカイフックTEMS

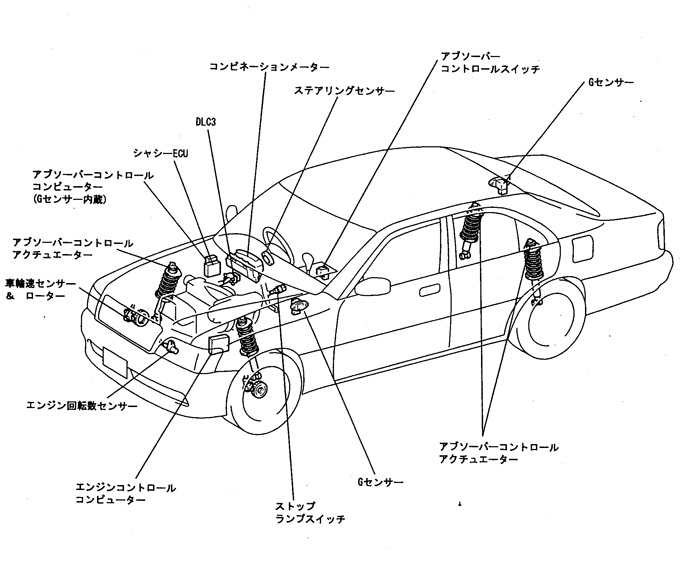

オフロード性能を確保しつつ、オンロードでの性能向上を目的に開発した制御サスペンションで、1998年に「ランドクルーザー 100系」に搭載した。

(1)AHC:

金属ばねとガスばねを併用したハイドロニューマチックサスペンション。油圧源を持ち、空気式に比べて速い車高調整が可能。金属ばね併用のため、油圧源が小型化出来るメリットがある。

左右輪の連通/非連通バルブを用いて、低ホイールレート時には乗り心地の確保や悪路での接地性向上を、高ホイールレート時には旋回時のロール抑制を達成できる。

(車高調整幅はトータル90mm。HIGH、NORMAL、LOWの3段切替えスイッチを有し、各段へのUP時間は約10秒、DOWNは約5秒。スタック判定時のEX-HIGH車高や積載時のオートレベリング機能も有す)

(2)減衰力制御システム:

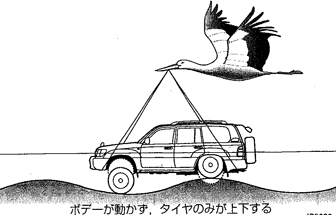

スカイフック理論*1に基づいたスカイフックTEMS(図2、表1)を採用して、路面の凹凸に対して最適な減衰力制御を実現するとともに、フラットな車体姿勢を可能としている。各種センサーによりドライバーの運転状態を検知することで最適な減衰力制御を可能とし、優れた乗り心地と快適性を実現した。

- *1

- スカイフック理論とは、車体を仮想ショックアブソーバーを介して空中から吊り下げ、路面からの凹凸入力に対して、車輪だけが上下動し、車体の動きに対してのみ減衰力を作用させ、車体の動きを小さくするという理論

-

AHC直進時

-

AHCハンドル操作時

スカイフック理論

減衰力制御

システム構成図

主なセンサーやコンピューターの配置図

ブレーキシステム:EBD(Electronic Brake force Distribution:電子制動力配分制御)付ABS

1999年の「ランドクルーザー プラド」「ファンカーゴ」「セリカ」にトヨタ初のEBD付ABSを採用した。EBD付ABSは、従来のABS機能に、電子制動力配分制御による機能を付加したシステムである。トヨタが開発した電子制動力配分制御は、前後制動力配分制御と左右制動力配分制御をあわせ持つ。

(1)前後制動力配分制御:

ブレーキのもつ「止まる」という性能をフルに引き出すことを目的として、車両走行状態に応じた適切な前後輪の制動力配分を実現。これにより積載状態や減速度による過重変化に応じて後輪の制動力を有効に活用できるようになるため、特に積載時における制動踏力を軽減し、優れたブレーキの効き性能を確保した。

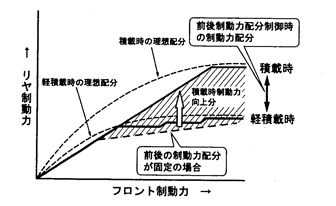

前後制動力配分制御時の制動力配分

(2)左右制動力配分制御:

旋回制動時の車両安定性の確保を目的として、左右輪の制動力をコントロールすることにより制動時の車両安定性を確保しながら優れたブレーキの効き性能を確保する。

左右制動力配分制御時の制動力

電子制御エアサスペンション:減衰力非線形制御H∞+ロール姿勢制御

1999年の「クラウン」に、電子制御エアサスペンションとして、世界初となる新開発の減衰力制御を採用し、操縦性と乗心地との高次元の両立を達成した。

乗心地制御においては、制御理論のひとつである「非線形H∞制御理論」をセミアクティブ制御に適用した。減衰力を連続的かつ滑らかに切り替えることにより、路面からの入力を効果的に抑制し、制御に伴う違和感のない自然な車体の制振を実現した。

操縦安定性制御においては、車両旋回モデルに基づき、4輪独立に減衰力を可変させることで制御し、旋回中の車両姿勢を最適化させ、車輪の接地性および回頭追従性を確保し、優れた操縦性・安定性を実現した。

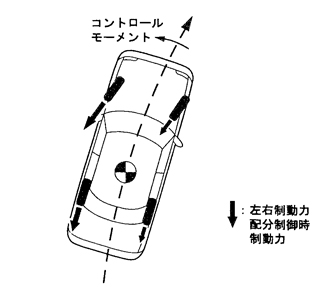

主なセンサーやコンピューターの配置図

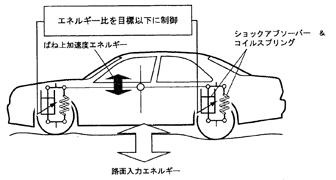

乗り心地制御(H∞制御):

車速およびGセンサーなどの情報から、「非線形H∞制御理論」を応用して、セミアクティブ制御を実現するための目標減衰力を演算し、路面の状況に応じてショックアブソーバー減衰力をきめ細やかに制御し、(バネ上加速度のエネルギー比を一定値以下に抑制するよう減衰力を可変させ)、バネ上加速度を制御して滑らかな乗り心地を実現した。

ショックアブソーバー減衰力のイメージ図

(参考)

H∞制御とは、H∞ノルム(システムの伝達速度を測る一つの尺度)で表された制御仕様を満たすコントローラを設計する理論であり、1989年に大成された。1990年代に入り、これを非線形システムに対して拡張したものが非線形∞制御である。今回減衰力サスペンション制御への応用に成功し、この分野では世界初の実用化に至った。「H」は本制御理論で取り扱う数学的空間を提唱した数学者Hardy(制御系の安定性に関する研究者)の頭文字を表し、「∞」は信号の大きさを測る数学的評価尺度の一つである∞ノルムを指す。

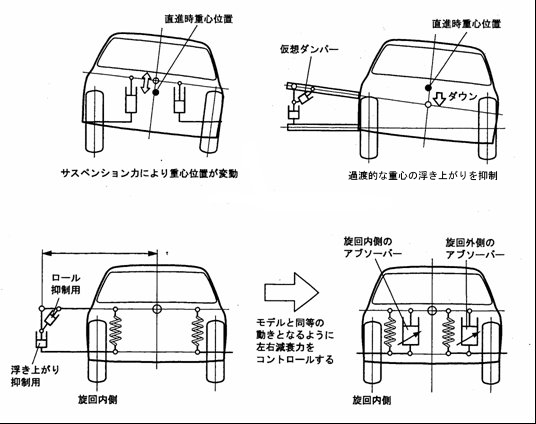

操縦安定性制御(ロール姿勢制御):

仮想ロールダンパー制御モデル*1を用い、4輪それぞれの減衰力を制御し、コーナーリング時に車体重心位置を下げ、浮き上がりのない安定した姿勢とすることにより、滑らかな走りはそのままに、コントローラブルでスタビリティにあふれる走りを実現した。

- *1

- 旋回内側の仮想ポイントに2方向の動きを抑制するアブソーバー(ロール抑制用と浮き上がり抑制用)を配置し、この2つの仮想アブソーバーの働きにより車両の重心位置を上昇させない動きを得られるように制御する

仮想ロールダンパー制御モデル

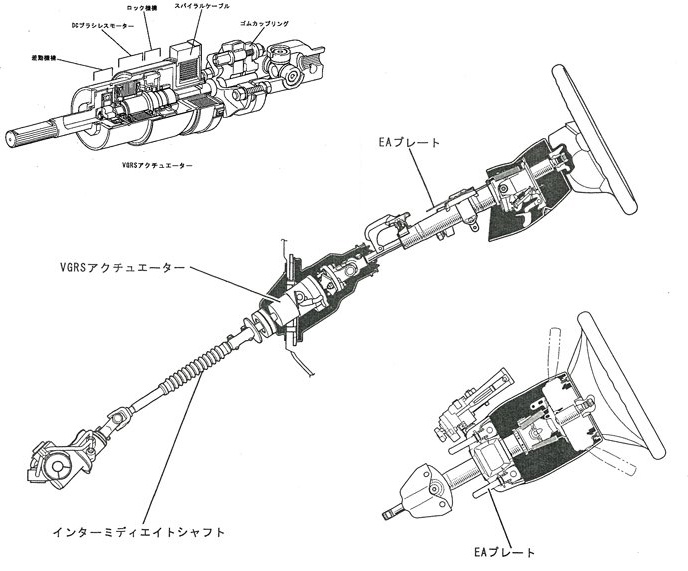

ステアリング:VGRS(Variable Gear Ratio Steering:可変ギヤ比ステアリング)

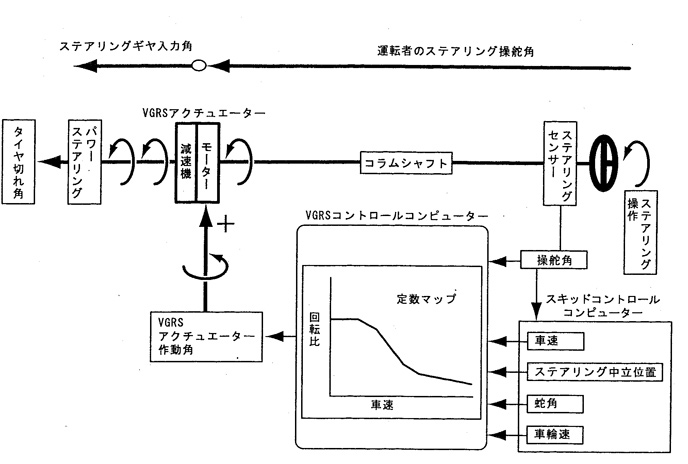

2002年の「ランドクルーザー 100」にVGRS (Variable Gear Ratio Steering:可変ギヤ比ステアリング)を採用した。このシステムはインタミシャフト上に減速機構とDCブラシレスモーターを配したアクチュエーター、それを制御するECUを持つ。走行状態に応じてステアリングギヤ比を変え、低速から高速で優れた操作性・走行安定性を実現するシステム。低速ではステアリングを切る角度を低減させ、取り回しの良さを向上した。中速では軽快で扱いやすく、高速では穏やかで安定感のある車両応答を実現した。

VCRSシステム付ステアリングコラム

縦型VGRS付ステアリングと従来型のステアリングギヤ比

ステアリング操作関係図

制御:VDIM(Vehicle Dynamic Integrated Management)

ブレーキ制御、駆動力制御、ステアリング制御を統合した新たな車両運動制御の考え方として、「VDIM(Vehicle Dynamics Integrated Management)」を2004年の「クラウン マジェスタ」に、トヨタ初で採用した。横滑り防止技術を発展させた車両運動統合制御で、タイヤの過度の横滑りを緩和する挙動安定化制御(VSC)、旋回中の加減速による横滑りを未然に防ぐ駆動力/制動力の4輪配分制御(TRC/EBD)、車輪のロック/空転を低減する車輪回転数制御(ABS)、運転操作を安定側へ導くステアリング反力制御(アクティブステアリング)などを一元化し、旋回限界付近の車両挙動をスムーズかつシームレスに制御する。

VDIMは、これまで一般に車両の限界付近で制御を開始していたのに対し、限界前から制御を開始することによって、スムーズな車両挙動を実現している。これにより車両の「走る、曲がる、止まる」の運動性能を向上させ、車両そのものの限界が拡大するともに、運転する楽しさの広がりも狙った。

VDIM制御のイメージ図

主なセンサーやコンピューターの配置図

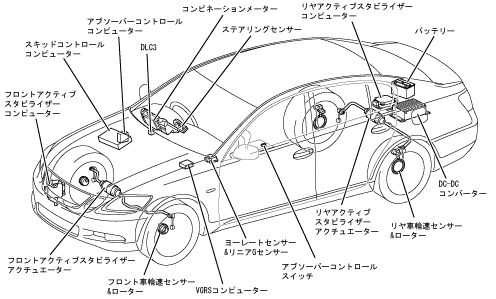

スタビライザー:電動アクティブスタビライザー

2005年の「レクサス GS430」のサスペンションに、電動としては世界初となるアクティブスタビライザーを採用した。

旋回時の横加速度に応じて前後のスタビライザーバーに設けられたアクチュエーターの出力トルクを制御し、前後のスタビライザーバーのロール剛性配分を最適に制御することで、旋回時のロールを低減し安定した旋回姿勢と高いコーナーリング性能を実現した。

スタビライザーにアクチュエーターを組み込むことにより、旋回時に車両がロールすることを抑えるための力を能動的(アクティブ)に加え、車両姿勢をより水平に保ち、また前後にアクチュエーターを装備することにより、前後のロール剛性配分を変えることができ、車両のステア特性も変えることが出来る。

アクティブスタビライザーサスペンションシステム

(1)アクティブ スタビライザー コンピュータは、フロントは右側のサイドメンバー付近、リヤはラゲージルーム内に配置されており、それぞれフロント、リヤのアクティブ スタビライザー アクチュエーターを駆動する。アクティブ スタビライザー コンピュータは、ステアリングセンサーと車輪速センサー、および実横加速度からの信号により制御量を演算し、アクティブ スタビライザー アクチュエーターへの出力トルクを前後それぞれ算出し、各センサーからの信号により、この出力トルクとなるように前後のスタビライザーバーの捩れ角度を演算し、アクティブ スタビライザー アクチュエーターを駆動する。

主なコンピューターや部品の配置図

(2)アクティブ スタビライザー アクチュエーターは、前後のスタビライザーバーの軸上に配置されており、DCブラシレスモーター、減速機などで構成されている。

アクティブスタビライザーアクチュエーター

(参考)スタビライザー

車体のロールを少なくするために取付けられている安定装置。通常コの字型に曲げた丸棒の中央部をトーションバーとして利用する。車体がロールした時におきる左右輪のストローク差で丸棒が捩られ、ばね作用を生じさせる。アンチロールバーともいう。

サスペンション:ダブルジョイントマルチリンク式サスペンション

フロントサスペンションの設計自由度が高く、大幅な性能向上を狙って、ダブルジョイントマルチリンクサスペンションを2006年「レクサスLS」に採用した。

トヨタで開発したサスペンションは、アッパーアームおよびロワーアームをそれぞれ2本のIアームで構成するマルチリンク式サスペンション*1で、ロアダブルジョイント式に加えてアッパーもダブルジョイント式(ナックルの上下にボールジョイントをそれぞれ2カ所ずつ有する)を採用したことが特長である。ダブルジョイント化することにより、2本のIアームのアーム軸線延長交点に仮想キングピン軸を構成し、ブレーキディスクとの干渉を避けて、キングピン軸を車両外側に設定でき、フラッター*2やブレーキ振動を低減できる。

またマルチリンクとすることにより、横力コンプライアンスステア*3、前後力コンプライアンスステア、サスペンションねじり剛性をリンク干渉により最適化することもでき、Iアームの軸線方向だけに力を受けるので、アーム軽量化も可能となった。

ダブルジョイントマルチリンク式サスペンション

- *1

- マルチリンク式サスペンションとは、ダブルウィッシュボーン式の上下一対のA型コントロールアームを複数のリンクで置き換えた形式。ホイールアライメント設定を突き詰め運動性能をより良くする、もしくはサスペンションの省スペースと軽量化を図ることができる。

- *2

- フラッターとは、タイヤのアンバランスやノンユニフォーミティに起因して、サスペンションやステアリング系が共振する現象。ドライバーはステアリングホイール周方向の不快な振動として感じる。

- *3

- コンプライアンスステアとは、タイヤへの外力(横力並びに前後力)によるトー角変化。タイヤに外力が作用するとサスペンションを構成する要素(主にブッシュ類)に撓みが発生し、このたわみによりトー角が変化する。

コンプライアンスステア

サスペンションシステム:KDSS(Kinetic Dynamic Suspension System:キネティック ダイナミック サスペンションシステム)

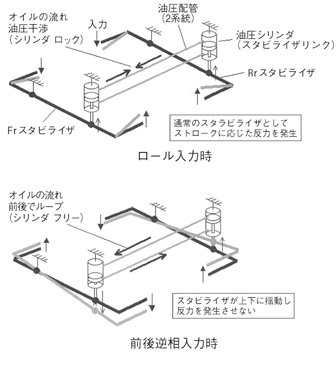

2007年の「ランドクルーザー 200」に、高いロール剛性と路面追縦性を両立するKDSSを日本で初めて採用した。(2003年、「レクサス GX470」で世界で初めて、量産化されたKDSSの改良型。)

KDSSは、スタビライザーを支持するリンクを油圧シリンダーで構成し、前後を油圧配管により連結することで、スタビライザーの剛性をメカニカルに制御するサスペンションシステム。ロール入力時には油圧シリンダーがロック状態となり、通常のスタビライザーと同様に入力に作用する。

一方、前後逆相入力においては、油圧シリンダーがフリーの状態となり、スタビライザーが上下に揺動することでスタビライザーの反力を発生させない。これにより、特にSUVに求められる高ロール剛性と悪路走破性の両立を可能とした。

KDSSの作動

オフロード運転支援システム:クロールコントロール

2007年の「ランドクルーザー 200」に世界初のオフロード運転支援システム、クロールコントロールを採用した。

このシステムは砂地、岩石、泥濘、雪など微妙な速度調整が必要となる路面で、一定の極低速を維持する(車速は、約1~5km/hとし、ダイヤルスイッチの操作で3段階の選択が可能)と同時にホイルスピンやロックを最小限に抑えるようエンジンとブレーキを自動制御する。このため、アクセルおよびブレーキ操作が不要となり、ドライバーはステアリング操作に集中でき運転負荷が軽減される。また車両安定性の確保、スタック状態からの脱出、駆動系への負荷軽減にも効果を発揮する。

クロールコントロールのイメージ図