V型6気筒ガソリンエンジン(1VZ-FE)

1VZ-FEは1987年4月、「カムリ」に搭載されたトヨタ初のV6エンジンで「レーザーα V6フォーカム24」と呼称され、世界初のFF車搭載用V6 DOHC 4バルブエンジンであった。

ハイメカツインカム(カムシャフト間シザーズギヤ駆動機構)を採用し、直列4気筒エンジン搭載用ボデーに納まるコンパクトな構成とし、最適燃焼室形状、高圧縮比、4バルブ化等により高性能を発揮すると共に、可変吸気システム(ACIS*)の採用、バルブタイミングの最適化により十分な低速トルクを確保した。

- *

- ACIS: Acoustic Control Induction System

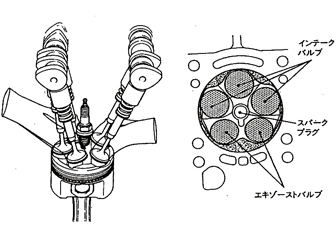

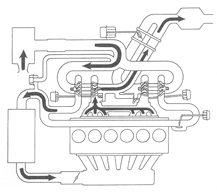

エンジンの横断面図と主な採用技術

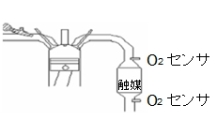

2O2センサー

1987年に世界で初めて触媒の上流と下流にO2センサーを用いた2-O2センサーシステムを開発した。排気規制強化に対応するために開発され、下流のセンサーで触媒の酸化・還元状態を監視しながら上流のセンサーで空燃比の制御を行うため触媒性能を十分に引き出す事ができ、規制への対応能力は飛躍的に向上した。その後上流側のセンサーはA/Fセンサーへと進化し、さらに触媒の劣化状態を検出する規制に対応するための必須技術として広く使われている。

2O2センサー

ディーゼルパイロット燃料噴射システム

1988年には世界初となるパイロット噴射が可能なPIJ(パイロット噴射弁)付VEポンプを2L-Tに採用した。主噴射の前に微量な燃料を噴射し、着火遅れを短縮でき、筒内圧力の上昇と燃焼温度を低く抑え、アイドル騒音の低減とNOx低減を可能とした。

V型8気筒ガソリンエンジン(1UZ-FE)

1989年9月に発売された最高級ラグジュアリーカー「レクサス LS400(日本名 セルシオ)」に搭載された。高出力と低燃費で定評のあるハイメカツインカムを採用し、吸排気系抵抗および機械損失の低減、燃焼効率の向上を図った。高級車にふさわしい静粛性と心地よい音色を実現するため、バランスの良い90度V型8気筒を採用し、各部の高剛性化と発生源からの振動低減(源流対策)を行った。特に低燃費において北米ガスガズラーTAXの回避を達成した。

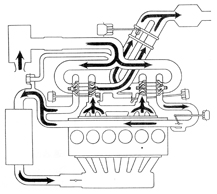

エンジン横断面図と主な採用技術

横倒しエンジン(2TZ-FE)

1990年3月発売の「プレビア」(米国向け)、1990年5月発売の「エスティマ」は、フラットなフロア、広い室内空間を持ち、「Fun to drive」が楽しめるニューコンセプトサルーンとして市場では大好評を持って受け入れられた。この車両に搭載された2TZ-FE型エンジンは、RZエンジンをベースとし、専用に開発、設計された高性能かつエンジン全高が画期的に低いコンパクトなトヨタ初の横倒しエンジンであった。補機類をエンジンと分離し、シャフトで駆動する構造にしたのも特徴的であった。

エンジン横断面図と主な採用技術

エンジンオイル自動補給システム

オイル消費による油面の低下をオイルレベルセンサーにて検出し、ECUからの制御でオイルリザーブタンク内のオイルをポンプにより自動補給することで、オイルレベルをFull-Low間にコントロールするシステム。

エンジンオイル自動補給システム

直列5気筒ディーゼルエンジン(1PZ)

1PZエンジンはトヨタで初めての5気筒ディーゼルエンジンで、1990年から「ランドクルーザー70・80」および「コースター」に搭載された。1PZ(5気筒)と1HZ(6気筒)は、すべての部品を新設計し、また同時に多くの部品を共用し、同一ラインで加工・組付出来るように工夫し、シリーズで開発したエンジンであった。低振動対策として、爆発順序を1-2-4-5-3の72度の等間隔にし、上下振動を最小限に抑えた。また、回転運動や往復運動による偶力を、カウンターウェイトなどに付加したアンバランスマスにより抑えた。また、デュアルトーショナルダンパを採用し、クランクシャフトのねじり振幅を大幅に低減した。

エンジン縦断面図と主な採用技術

直列4気筒5バルブガソリンエンジン(4A-GE)

世界トップレベルの高性能を達成すると共に実用域での性能も確保し、扱いやすく、静粛性、低燃費などのあらゆる性能を高い次元で実現したトヨタで初めての5バルブを採用したスポーティエンジンであった。1991年「カローラ」のフルモデルチェンジに合わせて、全面切替し「カローラ レビン」「スプリンター トレノ」に搭載した。

-

バルブレイアウト

-

エンジン横断面図と主な採用技術

2Wayツインターボチャージャー

1991年に「アリスト」「スープラ」に搭載された2JZ-GTE用のCT20A(第2世代:JZエンジン用セラミック製タービンホイール・ツインターボ)を開発した。従来の1G-GTEとほぼ時を同じくして開発した1JZ-GTEのツインターボ(CT12A)は常時2基が作動するが、2JZ-GTEのツインターボは「2Wayツインターボ」と呼び、低速低負荷域は1基のみが作動しトルク・過渡性能を向上させた。高速高負荷域は2基が作動し出力を向上させた。

-

ツーウェイツインターボシステム1基ターボ領域

-

ツーウェイツインターボシステム2基ターボ領域

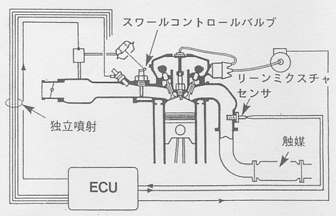

リーンバーンエンジン(4A-FE)

1984年に希薄燃焼ガソリン機関(リーンバーンエンジン)4A-ELU(2弁)を世界で初めて開発した。1988年にドイツAnnex25規制(欧州排ガス強化規制相当) に対応したハイメカツインカム(4弁)としてリーンバーンエンジン4A-FEを開発した。その後、NOx規制のより厳しいAnnex23( 米国連邦規制相当、NOx 規制値1.2から0.62g/km)への対応として1990年、1992年とさらなる改良を加えた。1992年にはリーン領域での安定した燃焼を得るために燃焼圧センサーを世界で初めて採用した。また、1994年の7A-FEでは世界初の吸蔵還元型NOx触媒を装備してリーン領域を増やし燃費向上を図った。

-

希薄燃焼(リーンバーン)システム(1990年)

-

希薄燃焼(リーンバーン)システム(1990年)

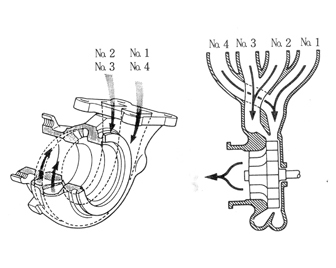

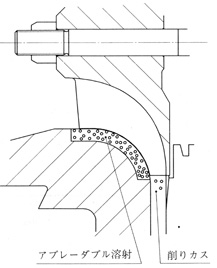

ツインエントリターボチャージャー

1989年に「セリカ」「MR2」に搭載された3S-GTE用のCT26を開発した。過渡性能向上技術(回転体慣性モーメント低減)として、セラミック製タービンホイールを採用した。また、気筒間の排気干渉を回避するためにツインエントリタービンハウジング、コンプレッサー効率を向上させるためにコンプレッサー側のチップクリアランスを限りなく狭くしたアブレーダブル溶射コンプレッサーハウジングを採用した。

-

ツインエントリタービンハウジング

-

アブレーダブル溶射コンプレッサーハウジング

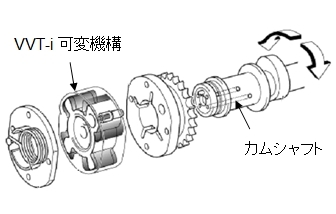

連続可変バルブタイミング機構(VVT-i)

吸気カム軸の端部に取り付けた油圧駆動アクチュエーターをオイルコントロールバルブ(OCV)によって制御することで、バルブオーダーラップ量を運転状態に応じて連続的に最適化するVVT-i*を、1995年の2JZ-GE で採用した。バルブタイミングを連続的に制御することによって、幅広い回転数で、全負荷域での出力性能を向上させることはもとより、部分負荷域での内部EGRを制御することによって、ポンピングロスの低減による燃費向上と、HCを含むエミッションの低減が可能となった。

- *

- VVT-i(Variable Valve Timing-Intelligent)

特に1996年の3S-FSEに採用された、ベーン式VVT-iは、世界初の構造であり、比較的シンプルな構造でありながらメリットが大きく、世界標準技術となっている。さらなる低燃費、低排出ガスを実現するため、排気カムにもアクチュエーターを取り付けたDual VVT-iを1998年の3S-GEにて開発した。2003年よりGR系エンジンをはじめとする新ガソリンエンジンシリーズに全面展開している。

ベーン式VVT-i

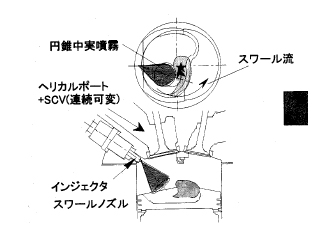

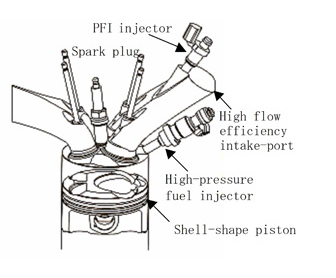

第1世代成層直噴ガソリンエンジン(3S-FSE)

1996年、3S-FSEは燃料を筒内へ直接噴射するシステムを用いてトヨタとして初めての成層燃焼(第1世代)を実現した。燃料を超微粒化する高圧スワール燃料噴射弁、深皿キャビティピストン、スワールコントロールバルブ付独立ヘリカルポートの採用と高精度燃料噴射制御で、空燃比(含むEGRガス)が50:1以上の希薄混合気での安定した燃焼を実現した。排出ガスの浄化のために、電子制御EGRバルブとNOx吸蔵還元型三元触媒を採用し、NOxの排出量を抑えCO2の発生量も30%以上低減した。

-

エンジン横断面図と主な採用技術

-

筒内噴射コンセプト

電子スロットルボデー

電子スロットルボデーは、アクセルペダル踏み込み量に関わらずスロットルバルブ開閉を自由自在に制御し、トラクションコントロールやクルーズコントロール、スロットル非線形特性によるドライバビリティ向上などに利用されている。1997年1UZ-FE「セルシオ」にフェールセーフ用のアクセルリンクを付けた電子スロットルをトヨタで初めて採用した。その後、フェールセーフをスプリングにより行うアクセルリンクレスを2000年1AZ-FSEから採用した。2010年時点で、トヨタのエンジン全機種に採用されている。

-

電子スロットルボデー

V型12気筒ガソリンエンジン

1997年、30年ぶりにモデルチェンジした超高級車かつショーファーカーである「センチュリー」専用エンジンとして開発された。V型12気筒エンジンは、各気筒間の爆発間隔が短く往復運動バランスに優れるため、滑らかでスムーズな回転が特長である。国内の乗用車に初めて搭載された。

エンジン横断面図と主な採用技術

ハイブリッドエンジン(1NZ-FE)

1997年、1NZ-FXEは世界初の量産HV専用乗用車「プリウス」用ガソリンエンジンとして、VVT-i (Variable Valve Timing-intelligent)、高膨張比サイクル(アトキンソンサイクル)、オフセットクランク、2つのO2センサーを使用するシステムを採用するとともに各運動部品の軽量化および低フリクション化を行い、超低燃費、低エミッション、軽量、コンパクト、低振動、低騒音を実現した。

エンジン外観と主な採用技術

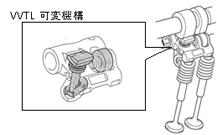

吸気バルブリフト2段切替機構(VVTL-i)

1999年、吸気バルブリフトを2段階に、作用角を連続的に可変させる機構としてVVTL-i*を2ZZ-GEに採用した。VVT-iと組み合わせた位相&リフト可変機構としては世界で初めてのシステムであった。最高出力と低中速トルクを大幅向上させると同時に、VVT-iとの協調制御によって低燃費と低排出ガスを両立した。

本システムを搭載した2ZZ-GEは動力性能と環境性能を併せ持つ高性能エンジンとして「セリカ」など多くのスポーツ車系に搭載されたほか、ロータス社での搭載実績もあった。

- *

- VVTL-i(Variable Valve Timing & Lift-Intelligent)

VVTL-i

直列4気筒ディーゼルエンジン(1CD-FTV)

1999年、1CD-FTVはC型エンジンをベースに直噴化したエンジンで、欧州STEP3に対応し「アベンシス」に搭載された。トヨタで初めてコモンレール式燃焼噴射システム(噴射圧:135MPa)を採用した。2003年にはPM-NOx排気浄化システムとしてDPNR*を世界で初めて開発し、「アベンシス」に搭載した。

- *

- DPNR: Diesel Particulate and NOx Reduction system

エンジン横断面図と主な採用技術

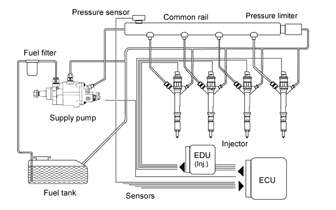

コモンレール式燃料噴射システム

サプライポンプによる高圧燃料をコモンレールと呼ばれる圧力容器に蓄え、電子制御式噴射弁により精度良く噴射する装置であり、1999年に1CD-FTVに搭載して量産化した。コモンレール式燃料噴射システムはエンジン回転速度に依存しない噴射圧力とノズルリフトを直接駆動することにより、パイロット噴射を含めた多段噴射を可能とした。高圧化や多段噴射により、NOxとPMなどの抑制とともに低騒音化が実現された。

コモンレール式燃料噴射システム

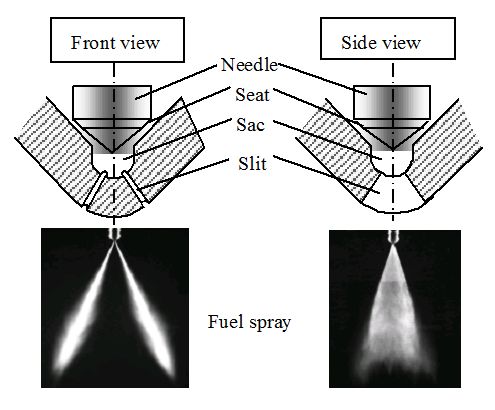

第2世代成層直噴ガソリンエンジン(2JZ-FSE)

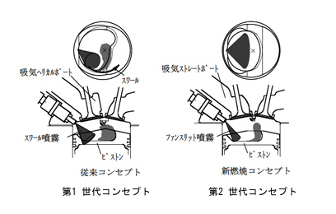

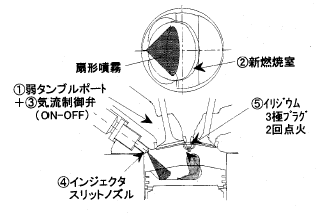

1999年、2JZ-FSEは直噴ガソリンエンジンとして初めて、低排出ガスレベルJ-TLEVに対応し、「クラウン」に搭載された。従来の第1世代成層燃焼コンセプトを進化させ、排気エミッションの低減と出力性能を確保するため、気流生成機構の力を借りずに成層混合気コアを形成させる第2世代成層燃焼を開発した。特長としては、「成層燃焼」「弱成層燃焼」「均質燃焼」と運転状態に応じた最適な燃焼を行い、低燃費・スムーズなトルク・高性能を実現した。また、世界で初めてスリットノズルによる燃料噴射(ファンスプレー)、3極イリジウムプラグによる着火安定性向上により、成層燃焼領域を拡大し、低燃費を実現した。

-

エンジン横断面図と主な採用技術

-

第1世代コンセプト第2世代コンセプト

直列4気筒ディーゼルエンジン(1KD-FTV)

2000年、1KD-FTVはRVおよび商用車用コモンレール式直噴ディーゼルエンジンとして開発され、「ランドクルーザー プラド」などに搭載された。コモンレール噴射システム(噴射圧135MPa)、4弁・DOHC動弁系、センター直立インジェクション、可変ノズルターボチャージャーなどの新技術を採用した。NOx低減要求の高い国内規制に対応するため、コモンレール噴射システムの噴射制御自由度の高さを活かし、世界で初めてUNIBUS*燃焼を採用した。広拡散・急速燃焼を行うことで燃焼騒音を抑えつつ、NOxとスモークを低減した。また、出力と低速トルクの両立を図るため、新開発の可変ノズルターボを採用した。

- *

- UNIBUS:Uniform Bulky Combustion System

エンジン横断面図と主な採用技術

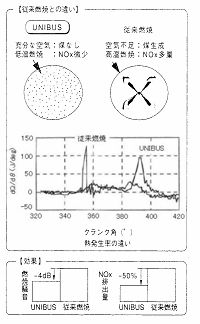

ディーゼルUNIBUS燃焼

2000年、1KD-FTVは世界で初めてのUNIBUS燃焼(ユニバス燃焼)*を採用した。UNIBUS燃焼とは、早期パイロット噴射で冷炎反応を作り、その後インターバルを長くとりピストン下降中の温度が低い状態で主噴射することで輝炎反応を抑制し、燃料が十分に拡散したあと、急速に低温燃焼させるものである。

- *

- UNIBUS:Uniform Bulky Combustion System

-

ユニバス燃焼イメージと効果

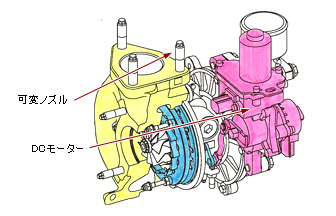

可変ノズルターボチャージャー

2000年に、1KD-FTV用にCT12CV(第4世代:高圧力化・高強度・直噴ディーゼルエンジン用)を開発した。トヨタ初の可変ノズルターボで、ステップモーターにより制御され、出力・排気性能向上に大きく貢献した。また、ダイカスト製コンプレッサーハウジング化、シールプレートの独立化によるベアリングハウジングの鋳込み数増加などにより、大幅にコスト低減を図った。2002年に、モーターをDCモーターに変更し、制御性を大幅に向上させた。

DCモーター式CT12CV可変ノズルターボ

直列4気筒ディーゼル(1ND-TV)

2001年、1ND-TVは、トヨタ初のアルミダイキャストシリンダブロックの採用に加え、インテークマニホールド一体型ヘッド、エキゾーストマニホールド一体型ターボなどにより徹底的な軽量化を図るとともに、細径クランクシャフト、ローラーロッカーアームにより低フリクション化を実現し、画期的な低燃費化を実現した。噴射システムにトヨタ初のシステム圧160MPaのBOSCH社製コモンレールシステムを採用し、クリーン排気・高出力・低燃焼騒音を両立させた。

エンジン横断面図と主な採用技術

冷却水蓄熱タンクシステム

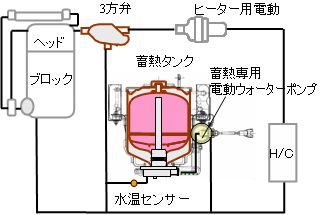

走行中に出た過剰な熱をタンク(魔法瓶)に溜め、次の始動時に小型の電動ポンプを使い、貯めてあった温水をシリンダーヘッド内のインテークポート周りに流し暖めるシステムで、2003年「プリウス」に採用した。

冷却水蓄熱システム

ストイキ燃焼直噴システム(1AZ-FSE)

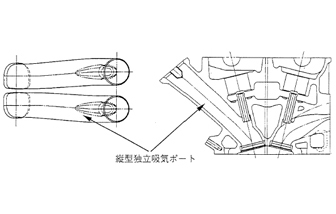

2003年、トヨタで初めてのストイキ燃焼直噴エンジン1AZ-FSEを開発した。独立タンブルポートの片側にON-OFF式のスワールコントロールバルブを採用し、吸気管有効径を2段階に切り替える可変吸気システムにより吸気流動を発生させて燃料とのミキシングを促進し(低温、低回転高負荷時)、スリットノズルのインジェクターによる扇型噴霧と浅皿燃焼室の採用により、従来型より微粒化された燃料が、タンブル流によりミキシングがさらに良くなり均質に燃焼することができた。

-

筒内噴射コンセプト

-

独立インテークポート

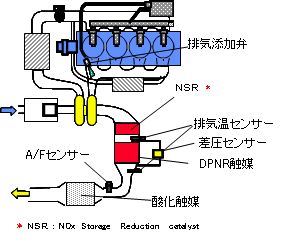

ディーゼル排気システム(DPNR)

2003年に、DPF(Diesel Particulate Filter)技術とNOx吸蔵還元触媒を合わせたDPNR(Diesel Particulate and NOx Reduction system)技術を開発し、世界に先駆けて、量産化した。本技術はDPF基材に低コストのコージェライトを使用し、フィルターの細孔内壁にまでNOx吸蔵触媒を塗布する技術により、2つの排気浄化作用を1つの触媒単体で実現した、小型・軽量・低コストな後処理システムである。エンジン出ガスの排気に対する制約を緩和でき、出力向上に貢献している。また排気ポートに設置した燃料添加弁により、筒内燃焼に影響を与えることなく、捕集したPMの再生とNOxの還元、NOx触媒の硫黄再生時に必要な触媒床温とA/Fを得ることを可能にした。

ディーゼル排気システム

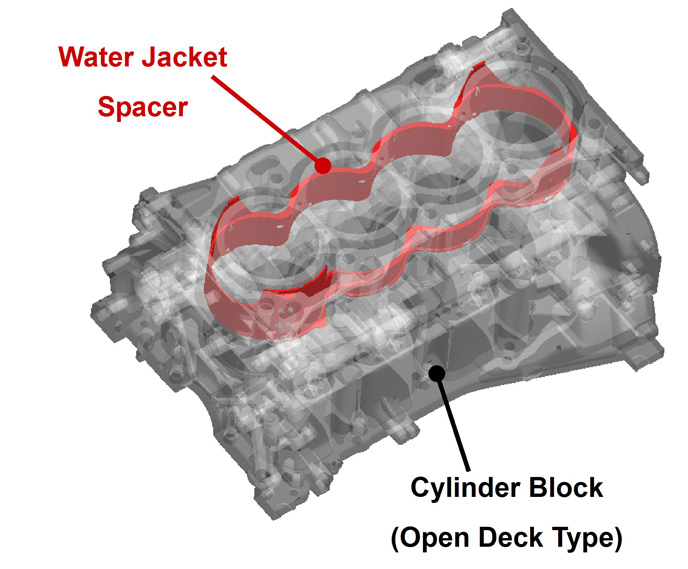

ウォータージャケットスペーサー

シリンダーブロックのウォータージャケット部に樹脂スペーサー(ウォータージャケット高さの約半分)をはめ込み、ボア下部の水流れを悪くすることにより、ボア下部の壁面温度上昇を図り、ボア上下での温度差を小さくし、変形を抑え、フリクション低下を図った。2003年3GR-FSEに世界で初めて採用され、以後多くのエンジンに採用された。

ウォータージャケットスペーサー

直列3気筒ガソリンエンジン(1KR-FE)

2004年、トヨタ初となる直列3気筒エンジンを開発し、「パッソ」に搭載した。3気筒化による振動の悪化は3カウンターウェイト方式のクランクシャフト、2点マウントとトルクロッドの採用などにより対策した。また、鋳鉄薄肉スパイニーライナーとアルミブロック、低張力ピストンリング、樹脂コート付軽量ピストン、総樹脂吸気モジュール(樹脂エアクリーナー、樹脂スロットルボデー、樹脂インテークマニホールド)、エンジンマウントブラケット一体式アルミタイミングチェーンカバーなどのアイテムを採用した。

エンジン横断面図と主な採用技術

直列4気筒ディーゼルエンジン(AD系)

2005年に、CD系エンジンの後継としてEuro4規制に対応したADシリーズエンジン(排気量2.2L/2.0L)を開発した。2008年には燃費、排気性能のさらなる改良を織込み、Euro5規制に対応した。「アベンシス」「カローラ」などに搭載された。2AD-FTVは新開発アルミダイキャストシリンダブロックの採用により軽量化を図りつつ、バランスシャフトによる低騒音化、油圧ラッシュアジャスター付ローラーロッカーアーム採用での低燃費化を実現した。

また、2AD-FHVは上記基本構造を踏襲しつつ、DPNRをはじめ、トヨタ初のピエゾインジェクター、世界初の180MPa高圧噴射システム、世界初の低圧縮比(15.8)などの新技術を採用した。

エンジン横断面図と主な採用技術(2AD-FHV)

ストイキ直噴ガソリンエンジン(2GR-FSE)

GR系エンジンの最高峰として、3.5L 2GR-FSEを開発し、2005年にGS、ISに搭載した。2GR-FSEは、3GR-FSEをベースとし、ボア径アップにより排気量をアップした。新技術として、世界初の筒内直噴システムD-4S(Direct injection 4-stroke gasoline engine Superior version)をはじめ、高回転化技術として高剛性ローラーロッカーアームや高剛性タイミングチェーンなどを採用。低フリクション化技術としてピストンリング低張力化などを、高圧縮比化技術としてはシリンダーヘッド冷却化などを採用した。それにより、NAエンジンでは世界トップレベルのエンジン性能と車両燃費でもクラストップのモード燃費10km/Lを達成し、また排出ガス規制もJ-SULEVをクリアした。

エンジン横断面図と主な採用技術

D-4S

2005年、筒内直噴システムD-4S(Direct injection 4-stroke gasoline engine Superior version)を2GR-FSEに採用した。

D‐4Sは筒内燃料噴霧の改善とポート噴射の併用により混合気の均質性を上げることで環境要求に応えつつ、直噴エンジンの全負荷性能向上における利点を最大限に活用したシステムであった。筒内直噴インジェクター噴霧は、従来直噴インジェクター噴霧であるファンスリット噴霧からより分散性の高い縦ダブルスリット噴霧に変更した。さらに吸気ポート噴射用インジェクターを併用することで低燃費・低排出ガスを実現し、混合気の均質性を向上し筒内気流に依存しない高流量吸気ポートの採用が可能となった。

-

D-4Sシステム

-

筒内直噴インジェクタ噴霧

電動可変バルブタイミング機構(VVT-iE)

2006年、電気モーターにより位相制御を行う電動可変バルブタイミング機構(VVT-iE)*を世界で初めて1UR-FSE に採用した。従来の油圧アクチュエーターに比べ位相可変範囲が拡大し、また低エンジン回転域、低温条件下においても位相可変が可能となったことで、従来以上の高性能化や、アトキンソンサイクルの活用による低燃費化、低温からの位相可変による低排出ガス化を達成することができた。また、ハイブリッドエンジンにおける始動性向上へも大きく寄与した。

- *

- VVT-iE:Variable Valve Timing-Intelligent by Electronic Motor

VVT-iE

バルブマチック(VALVEMATIC)

2007年、吸気量を吸気バルブで直接コントロールする連続バルブリフト可変機構「VALVEMATIC」を3ZR-FAEに採用した。スロットルバルブによるポンピングロスを低減することによる大幅な燃費向上、吸気量をよりシリンダーに近い吸気バルブで制御することによるレスポンスの向上、バルブ周辺の流速向上に伴う気流の乱れ促進による低排出ガス化を達成した。可変機構部は他に類のない、ヘリカルスプラインを内蔵したコンパクトかつ高剛性の機構であり、アクチュエーター内部にも量産世界初となる差動ローラギヤを採用し、リフト可変・保持のための電力消費の低減も図った。

連続バルブリフト可変機構

Toyota Stop & Start System

2008年、世界初の「常時噛合いギヤ式始動機構」を持つアイドルストップシステムを「Toyota Stop & Start System」として1NR-FEに採用した。1ウェイクラッチとボールベアリングを用い、スターターピニオンギヤとリングギヤを常に噛み合わせることによりアイドル停止後の再始動時に発生する音と振動を抑え、スムーズな発進を実現した。エンジン停止過程でのドライバー発進要求(Change of Mind)にも対応し、発進時のもたつきを回避した。さらに車両減速時エンジン停止制御によるCO2削減も可能であり、新環境時代への期待に応えた。

V型10気筒ガソリンエンジン

2010年12月から限定生産を開始した「レクサス LFA」専用エンジンとして開発された。

どこまでも続く加速感を演出する世界トップレベルの高回転化と排気量当たりの性能を達成した。レスポンスはドライバーの意思を知るがごとき一瞬の反応に拘りハードとソフトを開発した。また、高性能を堪能して頂くため、実用燃費向上に注力し、240Km/hまでλ(ラムダ)=1走行を可能にした。

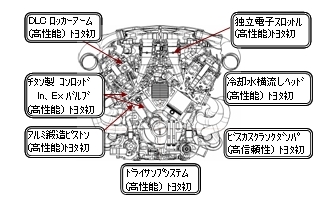

エンジン横断面図と主な採用技術