トヨタ生産方式

詳細解説

3.トヨタ生産方式の2つの柱

自働化

自働化とは、品質、設備に異常が起こった場合、機械が自ら異常を検知して止まり、不良品の発生を未然に防止することである。これにより人を機械の番人にする必要がなく、1人で多くの機械を受け持てるため、生産性の向上を図ることができる。

生産現場は、異常を検知してラインを止める機能をそれぞれの工程に応じて持っている。例えば無人運転ラインにおける刃具折れ検知、人の作業が主体の組立ラインでのひもスイッチ、部品選択における誤品取り出し防止などである。

さまざまな自働化の事例

無人運転ラインにおける機械による異常の検知(刃具折れ検知)

加工を行うごとに機械が自動で刃具を確認し、異常があったら停止する仕組み

機械加工(刃具折れ検知)

組立ラインでの異常の検知(ひもスイッチ)

人の作業が主体の工程では、異常が発生したら作業者がひもスイッチを引いて定位置でラインを止める

組立作業(ひもスイッチ)

部品選択における誤品取り出し防止(部品選択指示)

複数の種類の部品から1つを選択して組付ける工程に設置されるもので、正しい部品が指示されて、それが確かに手に取られたかどうかが確認できる機構を工夫したもの

部品選択指示

アンドン

異常が発生したら、即時に関係者が知ることができるようにアンドン(電光表示盤)に表示される。

トヨタ生産方式を取り入れた生産現場では、「目で見る管理」が重視される。その道具の一つとして、設備の稼働状況や作業指示が一目でわかる電光表示盤「アンドン」が利用されている。

「アンドン」は、ラインを効率的に管理するための道具で、関係者に作業や処置を促す情報を表示する。表示が機械異常の場合には担当者は異常処置を行い、職制は原因を調査し再発を防止する。

アンドン(電光表示盤)の事例

アンドン(電光表示盤)の事例

アンドン作動例

機械が異常などで停止した時に自動的に「赤」が点灯する。担当者はアンドンを見て機械の停止状態を知り機械を点検する。異常で停止下場合には、調整、修理などの復旧作業を行うとともに、職制は原因を徹底的に調査して再発を防止する。

アンドン作動例

工具(刃物)交換や品質確認の時点で、自動的に「黄」が点灯して機械が停止する。担当者は機械の指示に従って、あらかじめ準備されている新しい工具との交換や品質確認を行い、作業完了後、機械を再起動する。

アンドン作動例

工具交換や品質確認などの際に、担当者が機械を操作すると「白」が点灯する。関係者はその点灯で、その機械が何らかの作業中であることを認知する。

ジャスト・イン・タイム

「必要なものを、必要なときに、必要なだけ造る(運ぶ)」ことが基本的な考え方である。この時に、何がどれだけ必要かを表す道具として「かんばん」が用いられる。部品サプライヤーを含めた前工程と一体になって、生産の停滞やムダの無い「物と情報の流れ」を構築している。

「かんばん」には、「引き取りかんばん」と「仕掛けかんばん」がある。

引き取りかんばん

この引き取りかんばんは、後工程が前工程へ部品を引き取りにいくタイミングと引き取り量を指示するものである。これは前工程であるサプライヤーが納入するパレット一つひとつに1枚のかんばんを付けて組立工場に納品する。組立工場では納入されたパレット内の最初の1つを取り出す時にこのかんばんを外す。

写真は「仕掛けかんばん」の1例で、ロット生産用仕掛けかんばんである。1台の機械で多種類の部品を生産する鍛造やプレスでは、部品を一定数量だけまとめて生産し、それをロット生産という。ロット生産の生産量(ロットサイズ)生産時期(発注点)を知らせる道具として仕掛けかんばんが利用されている。

仕掛けかんばん

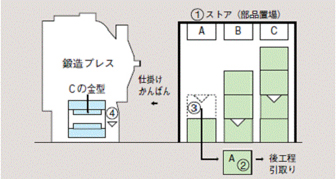

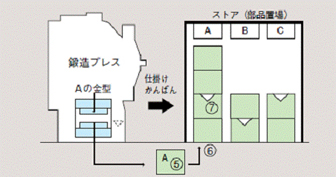

仕掛けかんばんによる生産指示の仕方

後工程引き取り(使うところが引き取る)

機械のそば(①ストア:部品置場)には、生産する全部品が種類別に置いてあり、後工程が必要な時に1箱ずつ引き取る(②)。仕掛けかんばんのついた箱(③)を引き取る時に、そのかんばんを外し機械のところ(④)へ持って行き、生産指示に使用する。

後補充生産(使われたものを補充するための生産)

外れたかんばんに基づき、A部品の金型をセットしてロットサイズだけを生産し(⑤)、決められたストア(⑥)に置く。この時、発注点にあたる箱(⑦)にかんばんを仕掛ける。