水性メタリックベース塗料

自動車用塗料、塗装における重要な環境対応として、塗装工場からのVOC(Volatile Organic Compounds:揮発性有機物)排出量の削減が挙げられる。

トヨタでは、1989年より水性塗料の開発を開始し、1992年にTMUK工場(英)へ、引き続き1993年にTMMK工場(米)の第2ラインへ第1世代の水性ベース塗料を導入した。国内においても2000年に高岡工場へ初めて導入し、2005年には国内全工場への展開を完了し、VOC排出量の目標値を達成した。

水性3WET塗装

従来のボデー用の中塗り塗装、上塗り塗装では、中塗り塗装後および上塗り塗装後にそれぞれ焼付けが必要である。環境対応と塗装工程のスリム化を狙いとした「水性3WET塗装システム(水性中塗り、水性ベース、溶剤クリアを wet on wetで塗装し、最後に1回だけ焼付けする)」が技術として注目された。しかしながら、「水性3WET塗装システム」を用いた場合、号口塗装にくらべ、同等の品質を達成することが課題。そこで、「プレヒートだけで水性上塗り塗装の混層を抑制した中塗り塗料の開発」、「3層の塗料の硬化性を中塗り→ベース→クリアの順に硬化するように制御すること」、「2段昇温焼付工程を開発すること」で塗装外観品質を向上させることができ、この「水性3WET塗装システム」を高岡工場に導入した。

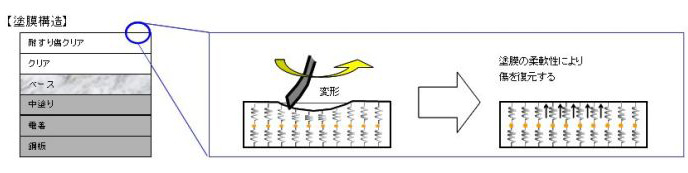

セルフリストアリングコート(耐すり傷向上塗料)

洗車傷やドアハンドル回りのつめ傷などのすり傷に対し、高い耐性をもつクリア塗装「Self-restoring Coat(自己修復性耐すり傷塗装)」を新開発し、「レクサス LS」に採用した。

クルマのすり傷は、塗装最表面のクリア塗装に負荷がかかり塗膜が破壊および変形することにより生じるが、従来のクリア塗装と比べ、塗膜が破壊されにくく、且つ変形した場合でも復元する、という特性をもつクリア塗装を新開発。これにより、特別なメンテナンス不要で、すり傷による光沢低下を防止し、長期間にわたり新車購入時の色・艶の維持に貢献する。

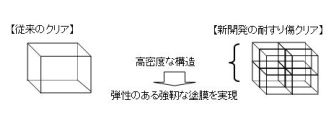

具体的には、本クリア塗装の材料である樹脂に、分子同士の結合を促進する特殊な分子を加えることで、複数の分子との結合をし易く、従来にない緻密な分子構造を実現。柔軟で弾性に富む特性になり、塗膜を破壊しにくく、光や酸に対する抵抗性とともに、変形回復性を向上した。

-

塗膜の復元イメージ

-

分子構造の概念図

樹脂インテークマニフォールド

ガラス繊維30wt%で強化されたポリアミド樹脂製のインテークマニフォールド。軽量化、低コスト化および高機能化のメリットが多く、アルミ鋳物に置き換え、急速に採用が拡大した。工法としては主に3つある。

(1)ロストコア工法:

低融点合金(融点130℃)で中子を成形し、その中子を射出成形型にセット後、ポリアミド樹脂を成形したもの。合金は回収し再利用可能。形状自由度が比較的大きいが、工程は複雑である。

(2)振動溶着工法:

半割の製品を射出成形後、振動溶着する。工程は簡素だが、溶着フランジ幅を充分にとる必要があり、溶着面の方向に制約があるため、形状の自由度に制約が出てくる。

(3)ダイ・ロータリーインジェクション法:

射出成形機と連動させた回転が可能な金型で、半割品を成形した後、型回転により型内で半割品を合わせる。合わせた隙にあらかじめ設けられた溝に樹脂を射出充填することにより、半割部品の合わせ面を再溶融させながら溶着するもの。型開き1回毎に製品が取り出せるため、生産性が高いが、形状の自由度に制約がある。

スーパーオレフィンポリマーバンパー

エラストマーを連続相とし、ポリプロピレン(PP)樹脂を微細分散結晶として働かせるという、トヨタ独自の分子設計理論に基づき開発した高性能PP系樹脂材料。エラストマーの連続相中に、四角柱状のPP結晶を、ナノオーダーで、板厚方向に緻密に配向させた独特な結晶構造を有する。この分子設計により、高剛性、高流動性と背反する特性である耐衝撃性の両立、向上を可能にした。

これにより、薄肉軽量化、低コスト、生産性向上に加え、リサイクル性、材料統合を達成し、1991年10月「クラウン」シリーズを皮切りにバンパーなど、外装用途に広く展開採用された。

-

新材料設計概念

-

TSOPの高分解能電子顕微鏡写真(Z面)

内装統合樹脂材料(TSOP-5)

内装材料の要求特性を整理すると2つに分類される。

第1はトリムガーニッシュなどに要求される、高流動(薄肉成形性)、高剛性タイプ(TSOP-2)。

第2はインストルメントパネルなどに適用要求される高剛性、高衝撃タイプ(TSOP-3)。

2種類の材料特性を両立させるのは極めて技術難易度が高い。

四角柱構造をよりシャープに全面出現させ、さらに大きく分散した余剰のエラストマーを極力減らし、相溶化剤を追加することで、従来では不可能であった相反する「TSOP-2」の超高流動性と「TSOP-3」の高衝撃性を、高いレベルで同時にあわせ持つ、内装用統合材料「TSOP-5」を開発した。

-

TSOPの高次構造模式図

-

内装統合材料(TSOP-5)の材料特性

TPU表皮材料

塩ビ代替化を目的として、内装表皮に用いられるパウダースラッシュ工法熱可塑性ウレタン樹脂(TPU)材料を開発した。

ウレタン樹脂の弱点である耐アルコール性について、そのメカニズム推定をもとに樹脂配合を設計することで塩ビ材と同様のものを確保出来た。しかしながら、背反として低温特性と溶融性が悪化したため、TPU材に最適な可塑剤を選定・配合する事により満足させた。

また、パウダー化技術に重合反応速度制御を駆使した水中懸濁重合法を実用化し、流動性の良いパウダーを得ることで成形性の目標も達成した。

TPU表皮

マグネシウム材料の適用

軽量化のニーズの高まりとともに、鉄から非鉄への材料置換が進められてきた。特に非鉄の中でもMgは比重が低く大きな軽量化が期待され、実用合金の中でも豊富に存在する。但し、課題として、腐食および熱環境などを配慮しながら使用する必要があり、LCA、リサイクルに関する課題もある。

汎用材AM60をステアリングホイール芯金(1989年「レクサス」)、シートフレーム(2000年「セルシオ」)に製品化し、それぞれ15%(アルミ置換)、30%(鋼板置換)を軽量化した。汎用材AZ91をシリンダーヘッドカバー(1991年「ソアラ」)に製品化し、30%(アルミ置換)を軽量化した。Mgはこのような材料負荷の小さい部品に採用してきている。

金属基複合材料(MMC:Metal Matrix Composites)

1980年代に軽量かつ高強度・高剛性・高耐熱・高耐摩耗材料として、金属基複合材料が開発され、自動車部品に適用された。

(1)ピストントップリング溝への適用:

1982年、ディーゼルエンジンのピストントップリング耐摩環にセラミック繊維を複合した材料を実用化。軽量・高熱伝導・低コストのニーズに応えた(第1世代)。

1988年、エミッションと性能向上の要求に応えて、従来のセラミック短繊維に加えて、NiAl3金属間化合物粒子をハイブリッド複合した(第2世代)。

1997年には、高温での耐凝着摩耗性を一段と高める必要が生じ、鉄系多孔質焼結体を複合強化した材料を開発した(第3世代)。

(2)ピストン燃焼室への適用:

1996年、ディーゼルピストン頂部の燃焼室のリップ部にSiCウィスカを複合した材料を適用し、耐熱サイクル疲労特性を確保した。以後、低コスト化のため、アルミナ・ボリアウィスカへ代替した。

(3)クランクシャフトプーリーハブへの適用:

1992年、アルミクランクシャフトプーリーハブのボルトとの締結部(ボス部)にセラミック繊維を複合強化してボルトの緩み防止を図った。

(4)シリンダーブロックボアへの適用:

1999年、ベースエンジンをボアアップおよびショートストローク化し、高回転高出力エンジンを開発するためにライナレス技術としてMMCを適用。シリンダーボア部にセラミック繊維と粒子を複合し、耐摩耗性を確保するとともに、スカッフィング防止のため、ボア表面にはECM(Electro Chaemical machining)処理、ピストンスカートにはFe-Pめっきを施した。

(5)ブレーキローターへの適用:

1997年、電気自動車「RAV4 EV」のフロントブレーキにSiC粒子を複合したアルミMMCロータを採用し、軽量化を図った。

(6)IGBT用放熱板:

1997年、「プリウス」のパワーデバイスであるインバーターのIGBT冷却モジュールにAl合金MMC放熱板を開発。発熱源のSi基板とAl合金製水冷ヒートシンクとの間に挟むため、高熱伝導・低熱膨張の特性が要求され、多量のSiC粒子が複合されている。

三元触媒

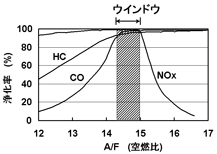

排ガス中の炭化水素(HC)、一酸化炭素(CO)の酸化と窒素酸化物(NOx)の還元を同時に行い、無害な二酸化炭素(CO2)、水(H2O)、窒素(N2)に浄化する触媒であり、HC・CO・NOxの3成分を同時に浄化する機能を持つことから「三元触媒」と呼ばれている。

三元触媒の浄化特性は、エンジンの空燃比(A/F)に大きく依存し、理論空燃比近傍(触媒の浄化ウインドウと呼ぶ)で最も有効に働く。従って、この浄化特性を活用して高い浄化率を得るにはエンジンのA/Fを浄化ウインドウに精密に制御する必要がある。この制御は理論空燃比点を検知する酸素センサーとその信号を基に燃料噴射量をフィードバック制御する電子制御システムの開発により実現できた。

三元触媒は白金(Pt)、パラジウム(Pd)、ロジウム(Rh)という希少な貴金属が主触媒成分である。また、触媒の浄化ウインドウを広げるために酸素貯蔵機能を付与し、その材料として、セリア(CeO2)とジルコニア(ZrO2)の固溶体が多く用いられている。

三元触媒浄化ウインドウ化に対する浄化率

ディーゼル酸化触媒

ディーゼルエンジンは燃費効率が高く、エネルギーの利用効率向上には重要なエンジンであるが、環境面からパティキュレート(PM:Particulate Matter)や窒素酸化物(NOx)の低減が課題となっており、米国、欧州、日本などで排ガス規制強化が図られている。

ディーゼルエンジンは、排ガス温度が低いことや燃料中の硫黄に由来する二酸化硫黄(SO2)が多いという特徴があるため、低温からSOFや炭化水素(HC)、一酸化炭素(CO)を浄化し、SO2の酸化によるサルフェート生成を抑制する触媒の開発が必要であった。

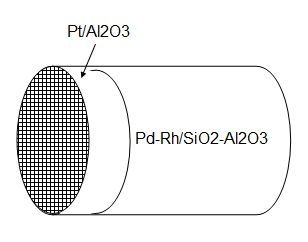

トヨタでは、触媒前段にSOFが吸着しやすいアルミナコートと白金(Pt)を組合せ、後段にはサルフェート吸着が少ないシリカ・アルミナコートとパラジウム(Pd)、ロジウム(Rh)とを組合せた2ステージ型酸化触媒を開発。この酸化触媒は欧州STEP2規制に先立ち、1993年に欧州向け「カローラ」で採用した。これ以後、サルフェート吸着をより抑えたチタニアとHC吸着に優れるゼオライトからなるコートにPtを担持した低温特性に優れた酸化触媒を開発し、1997年から国内でも採用し、長期規制に対応した。

2ステージ型酸化触媒

NOx吸蔵還元型触媒

CO2排出低減(燃費向上)から、ガソリンエンジンの燃費向上技術として、希薄燃焼(リーンバーン)方式が有効であるが、排出ガス中に酸素が多く含まれているため、従来より用いられていた三元触媒では、窒素酸化物(NOx)を十分に浄化できないという問題を抱えていた。

酸素過剰雰囲気下でもNOxを浄化できる触媒の研究開発を行い、「NOx吸蔵還元」という新しい概念の触媒を開発し、世界に先駆けて1994年にリーンバーンエンジン車で商品化した。

このNOx吸蔵還元型触媒は、空燃比がリーンの時にはNOが貴金属(Ptなど)で酸化され吸蔵材(Ba、Kなどの塩基性金属)と反応し、硝酸塩として吸蔵される。吸蔵されたNOxは、還元雰囲気下で分解、脱離して貴金属(Pt、Rhなど)でN2に還元される。この触媒は性能改良が継続的に行われ、燃費と出力に優れたD-4エンジン(成層リーンバーン)車にも採用された。

NOx吸蔵還元型触媒の浄化メカニズム

HC吸着筒

ガソリンエンジン車の排ガスの後処理では、エンジンの冷間始動直後において、三元触媒が活性化しない低温時における炭化水素(HC)の排出低減が重要。

その解決手段として、HCを一時的にトラップするHC吸着筒が有効。HC吸着筒は自動車の排気系に取り付けられ、三元触媒が活性化するまでの間、HC吸着筒のHC吸着材に排ガスを流してHCを一時的にトラップする。トラップしたHCは、三元触媒が活性した後に切り替えバルブにて三元触媒へ流し浄化する。

HC吸着材は、排ガス中に約200種類ほどのHC種が含まれており、それぞれのHC分子の大きさが異なるため、その分子の大きさに合った細孔径(4~8A)のゼオライトをブレンドして使用している。このHC吸着筒はトヨタが世界で初めて北米向け「プリウス」に採用し、世界で最も厳しいカリフォルニア州SULEV規制に対応した。

HC吸着筒

DPNR触媒

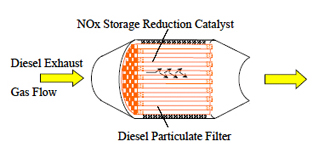

ディーゼル車の排ガス中のパティキュレート(PM:Particulate Matter)や窒素酸化物(NOx)の低減が世界的に要求されており、従来では、PMの低減には酸化触媒やDPF(Diesel Paticulate Filter)を用いたシステムが実用化されていたが、PMとNOx双方同時に低減するシステムは実用化に至っていなかった。トヨタではガソリンエンジンで採用していたNOx吸蔵還元型触媒とエンジンの最新制御技術を合わせ、PMとNOxを同時に低減する新しい浄化システムDPNR(Diesel Paticulate-NOx Reduction System)を開発した。

DPNR用触媒は、多孔質セラミックス製ウォールフロー型DPF基材の表面にNOx吸蔵還元型成分が担持されもの。このDPNR触媒は、低圧損でPM捕集するために高気孔率化、細孔分布を均一化した新規コージェライト製DPF基材を開発。さらに、NOxの吸蔵還元性能向上のためにディーゼル車の温度ウインドウに適した触媒開発やスラリーの微粒化等により均一化した触媒コート技術の開発によって実現された。

このDPNR触媒はトヨタが世界で初めて2003年に欧州向け「アベンシス」で採用し、欧州Euro4規制の1/2以下の低エミッションレベルを達成した。

DPNR触媒

湿式摩擦材料(クラッチディスク)

オートマチック トランスミッションの小型軽量化・商品性向上・信頼性向上を実現するため、構成する湿式摩擦材には、摩擦係数が高いこと、ジャダーを発生させないため摩擦係数の速度依存性が正勾配であること、耐久性に優れていることが要求される。

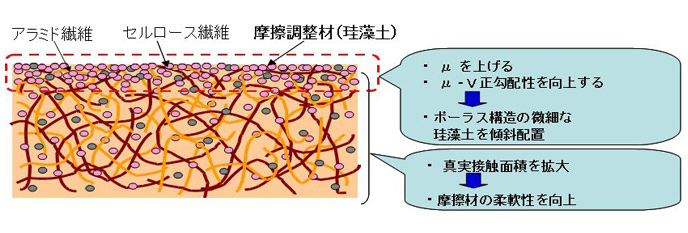

μ発生メカニズム解析によって得られた知見に基づき、摩擦材の弾性をアップさせる樹脂の採用、摩擦調整材の基材への充填分布のコントロール、μ経時変化を抑制する高耐熱繊維のアラミド繊維を増量した湿式摩擦材を開発した。

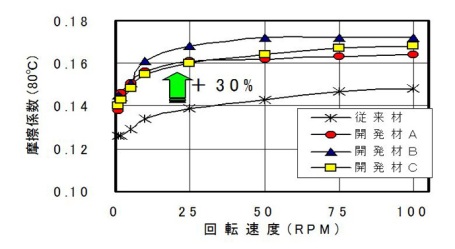

開発材は、従来材比で30%高い摩擦係数 と、摩擦係数の速度依存性の正勾配を両立するとともに耐久性も向上した。

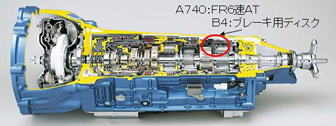

本摩擦材は、2003年8月ラインオフした「セルシオ」に搭載のFR6速ATのB4:ブレーキ用ディスクに採用され、従来の材料に対し、摩擦材(相手材も含む)枚数の半減、重量・コストの低減に貢献した。

ペーパー摩擦材の構造イメージ

摩擦係数

A740:FR6速AT

スリップ制御用ATF「T-Ⅳ」

スリップ制御ロックアップクラッチシステムは、AT車の燃費性能を著しく向上できるが、このシステムの成立のためには、耐シャダー性能、および高トルク容量を両立させた特別なATFが必要となる。シャダー性能に影響するFM(Friction Modifier)を最適化し、従来のATFに比べ、最大約5倍のシャダー防止寿命を有する優れた耐シャダー性と高トルク容量を両立する新ATF「T-Ⅳ」を開発。

「T-Ⅳ」は優れた摩擦特性(SAENo2試験)、酸化安定性、材料適合性(ナイロン、ゴム等)、低温追従性も有しており、スリップ制御ロックアップクラッチシステムの搭載車種拡大が達成でき、車両の燃費向上に大きく貢献した。

低燃費ガソリンエンジン油 「SJEC 5W-20 」

従来の5W-30ガソリンエンジン油に比較して車両燃費を1.5%以上改善できる低燃費「5W-20」ガソリンエンジン油を開発した。流体潤滑領域での摩擦低減のため、低粘度化し、境界潤滑領域での摩擦低減のため摩擦調整剤としてMoDTCを添加し、低燃費化を達成。また、新規な添加剤(S系供給剤)の追加により1万km走行後も燃費向上効果を持続させることに成功した。

摩擦調整剤はMo系、S系添加剤から低摩擦で他材料適合性の良いものを選定。開発油「5W-20」は「5W-30」に対して10.15モード、FTPモードで約1.6%の初期燃費改善効果が有り、10,000kmまで燃費持続性効果を確認した。