第3節 基礎技術の研究・開発

第3項 特殊鋼の研究・開発と鍛造技術の研究

自動車事業に進出するに際しての最大の問題は、自動車製造に適した鋼材がなかったことである。当時、艦船や航空機などの兵器用としては、優れた鋼材が供給されていたが、自動車の大量生産に適した鋼材は開発されていなかった。製鋼会社に開発を依頼しても、消費量が限られているため、引き受け手がない状況であった。

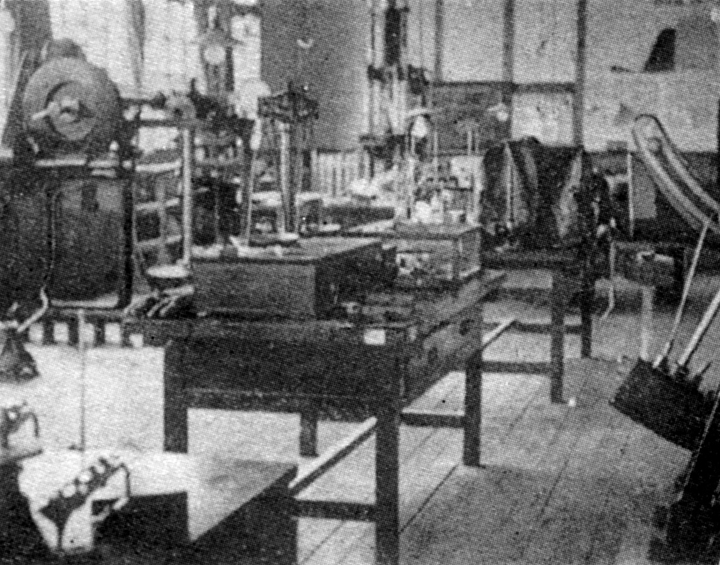

豊田喜一郎は、東北帝大の本多光太郎博士1を仙台に訪ね、わが国の製鋼技術で自動車用鋼材が製造できることを確認したうえで、製鋼所の建設に取りかかることとし、1934(昭和9)年1月に豊田自動織機製作所に製鋼部を設けた。2製鋼所建屋は同年7月に完成し、続いて9月に2トン電気炉、10月には4トン電気炉が操業を開始し、小型圧延機の据え付けも11月に完了した。

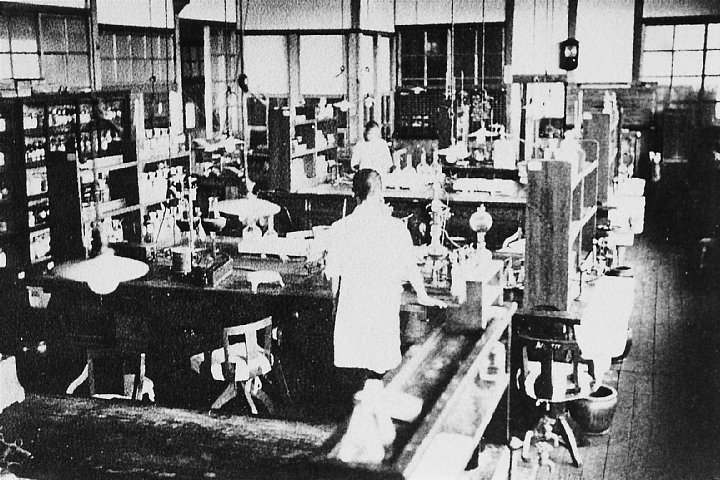

また、喜一郎の知人である東京工業大学の山田良之助博士が材料試験に詳しいところから、製鋼部の材料試験施設の企画立案を依頼した。そのアドバイスをもとに、試作した鋼材を試験・分析する設備を導入し、特殊鋼の研究がスタートすることになった。

新しい鋼種の開発は、まず研究所の5kg高周波誘導電気炉で試作を行った。その試作品を試験して、目的とする性状を満たした場合には、順次大きな電気炉で鋼塊を作って鍛造加工し、さらに品質を確認したのち、2トン炉や4トン炉で生産した。

最初は簡単な鋼種から手をつけた。織機の材料に使用される構造用炭素鋼SA1(現在のS25C3相当)に始まり、同じく構造用炭素鋼SA2(現在のS40C相当)、炭素肌焼鋼SA9(現在のS15CK相当)などへと進み、ばね鋼SS4、炭素工具鋼SB2・3(現在のSK3~6)などが開発された。

豊田自動織機製作所製鋼部は、自動車の量産に適した鋼材、すなわち、切削性がよくて耐久性があり、品質・寸法が一定な鋼材の製造を目指した。その後、トヨタ車の生産増強に伴い、生産能力を拡充していったが、1940年には「製鉄事業法」の許可会社の恩典を活用するため、製鋼部を分離独立することになった。こうして、1940年3月8日に豊田製鋼株式会社が設立され、1945年11月には愛知製鋼株式会社に社名を変更した。

豊田製鋼が設立される直前の1940年1月から同年末にかけて、製鋼工場では米国人ルイス・ヘンリー・ベリー(Louis Henry Berry)技師の指導を受けた。4同技師は、日本スピンドル5が導入した米国製電気炉の技術指導に来日した技術者で、製鋼技術にも精通していた。同技師から指導を受ける際には、齋藤尚一6が通訳兼助手となった。

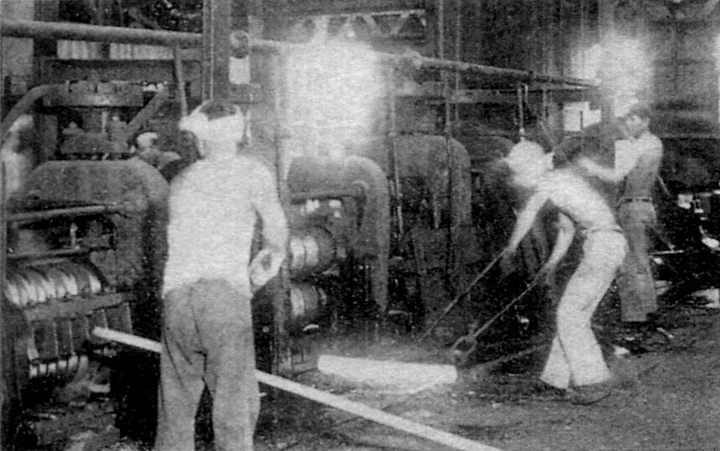

また、豊田自動織機製作所の製鋼部では、発足とともに、紡織機製造用の鍛造設備である2トン、1トン、1/2トンの3基のフリーハンマーを利用し、自動車用鍛造部品の試作を開始した。その後、1935年初めまでの1年間に、型打ち用スタンプハンマーの1トン2基、1/2トン1基、1/4トン1基の計4基を増設し、自動車部品の型鍛造を行った。さらに、1937年には2トン・フリーハンマーを増設した。

6気筒「A型エンジン」のクランクシャフトの鍛造は、1トン・フリーハンマーにより大雑把な形状に成形する荒打ちを行ったうえで、2トン・フリーハンマーに鍛造型を取り付けて型打ちした。しかし、2トンでは力不足のため、2分割した鍛造型で二度に分けて荒打ちしてから、一体になった仕上げ型で成形した。

クランクシャフトがコネクティングロッドと結合するピンの部位も、加工が困難なものの一つであった。相互に120度の角度をつける必要があり、現在はツイスト工程で簡単に加工できるが、専用設備のない当時は大変な作業で、天井走行クレーンでピン部を引き上げて角度をつけた。7

製鋼部の鍛工場では、自動車用鍛造部品の試作が進み、クランクシャフトのほか、カムシャフト、コネクティングロッド、バルブロッカーアーム、プッシュロッド、ディファレンシャル・リングギア、リアアクスル・シャフトなどの製造に成功した。1935年5月にA1型試作乗用車が完成した際には、その鍛造部品はすべて鍛工場で作られた。