第7節 設備近代化

第4項 スーパーマーケット方式

生産台数の増加に伴って、生産管理の重要性が認識されるようになり、1954(昭和29)年にはスーパーマーケット方式が導入された。

それまでの生産方式は、機械工場を例に見ると、機械加工されたすべての部品について、1品ごとに1葉の伝票を付し、運搬班が後工程の機械組付工場に運んでいた。いわゆる「前工程から後工程に運ぶ」方式であり、後工程の必要性とは無関係に部品が送り届けられた。したがって、機械組付工場には必要以上の加工済み部品が集積し、組付作業場よりも部品置場のほうがはるかに広いスペースを必要とした。

機械組付工程では、部品の在庫を確認しながら、どの型式のアッセンブリー部品が組み付けられるかを調べて作業に取りかかった。部品がそろっていない場合は、届いている分だけを組み付け、残りの部品がそろうまで一時ラインからはずしておくといった具合である。特に部品がそろいにくい月初は、予定の半分程度しか組み付けられなかった。

完成したアッセンブリー部品は、後工程である総組立工場のライン側に持ち込まれる。組立工程では型式が何であれ、そろった分から組んでいくので、予定した型式を必要な台数だけ組み立てることはほとんど不可能であった。そのため、部品が徐々に集まってくる月半ばぐらいまでは、日程計画を予定どおり進行することが非常に難しかった。

そして、部品がそろう月末には、いわゆる「月末追込生産」が行われた。月末にコンベアの速度を上げて、月初と同じ作業者数で追い込みをかけるのである。つまり、それだけ人員に余裕があったともいえ、その分は当然、部品がそろわない月初に手待ちを生む結果につながっていた。原因は、機械加工、機械組付、総組立などの生産が月間を通して平均化されていなかったことにあり、結局予定の1日分台数は未達成に終わった。

このような状態であっても、生産台数が少なく、人員に余裕があるうちはあまり問題にならず、管理面の不備も人の裁量で対応できた。しかし、生産台数の増加とともに、生産管理体制の整備が急務となり、以下のような対策を進めていった。

- 1.機械加工の種類別規格化・標準化と、それに基づく工作機械の配置

- 2.品別加工ラインについての標準作業票の作成と、同票による標準作業の指導

- 3.機械の日常点検と、予防保全の実施

- 4.ムダ、ムリ、ムラをなくすための作業改善

これらの措置により、機械加工工程で計画的な流れ生産が実現すると、同工程から機械組付工程への部品の運搬作業を見直す必要が生じた。そこで、導入が検討されたのがスーパーマーケット方式である。

スーパーマーケット方式は、1954年春に業界紙が報じた米国ロッキード社の航空機工場での事例をヒントに導入された。この記事によると、ジェット爆撃機の組立にスーパーマーケット方式を採用したことで、1年間に25万ドルの経費節減と、6万平方フィートの部品置場の転用が可能になったとのことであった。

当時、日本ではスーパーマーケットはまだ一般的でなく、その方式を理解するに際して実体験はなかった。トヨタ自工では、簡単な記事の内容から類推し、後工程を「お客さん」、前工程を「スーパーマーケット」に見立てて、お客さんが店の棚から必要な商品を取り出してくる方式を、「後工程が前工程に取りに行く」と解した。

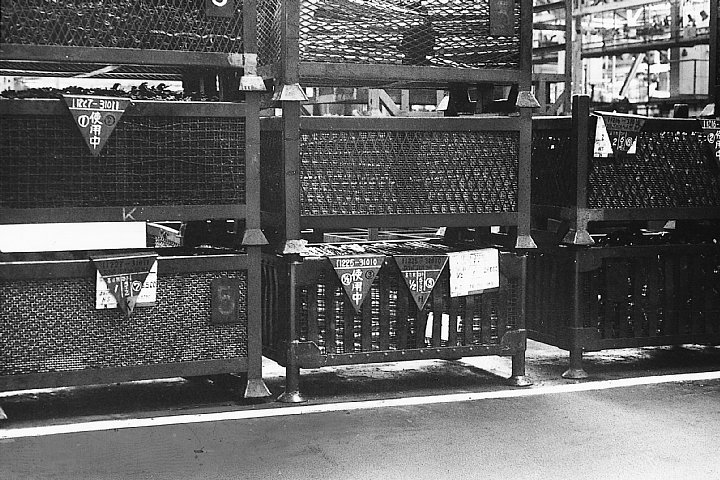

この考え方を組立工程に適用すると、機械組付工場は型式別組立順序に基づき、アッセンブリー部品を先行して組み付け、その部品を総組立工場から取りに行けば、必要な型式の車を計画の順序どおりに組み立てることができた。また、機械組付工場でも同じ方法を採用し、機械加工工場へ必要な部品を取りに行くシステムとした。こうして、トヨタ自工のスーパーマーケット方式が構築されたのである。

その後、スーパーマーケット方式は、「かんばん」と呼ばれる生産指示票(品名、品番、個数を記載したカードや表示板)が追加され、「かんばん方式」へと進化していった。さらに、この方式は、必要なものを、必要な時に、必要なだけ生産する「ジャスト・イン・タイム」生産の確立へと発展し、仕入先を含めた広い範囲に適用される壮大なシステムが構築されることになる。