鍛造工程

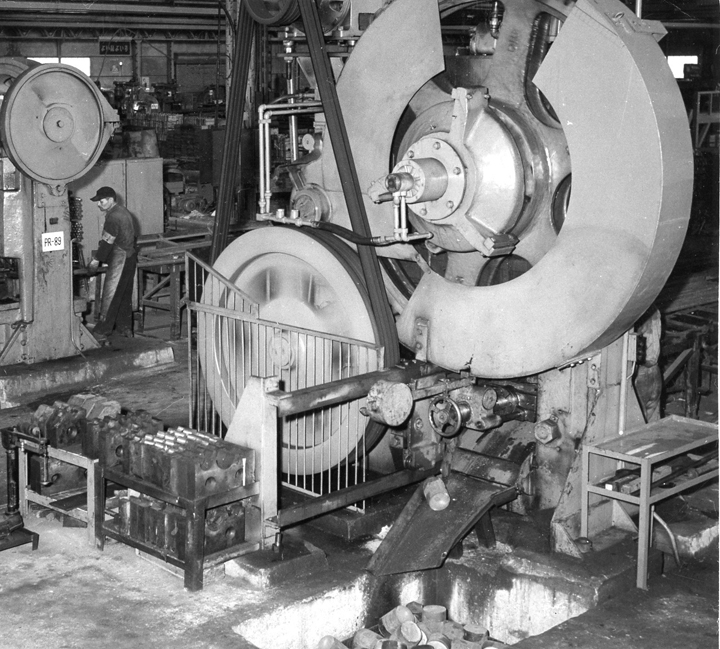

鍛造工場の設備については、能率が劣るハンマー鍛造機から、鍛造ロール、鍛造プレス機やアプセッター(据え込み鍛造機)による型鍛造に転換して、生産能力の増強を実現した。

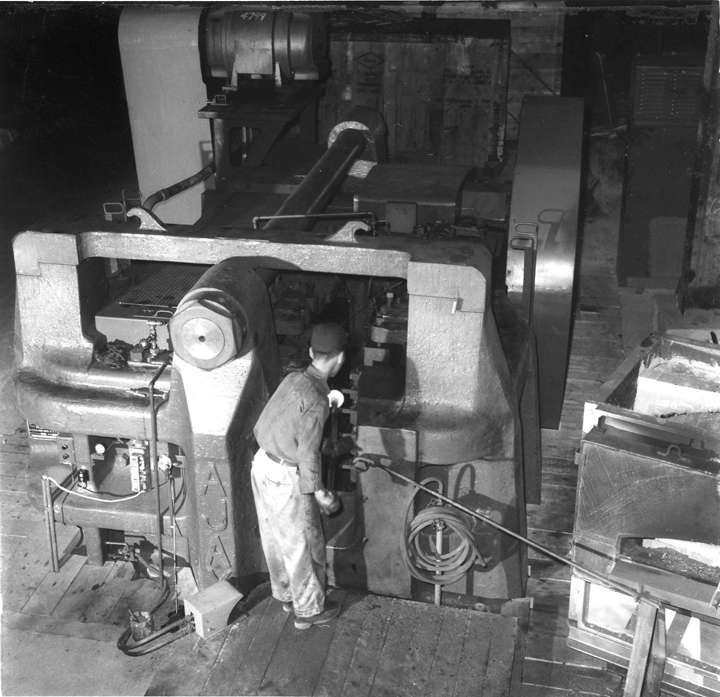

1957(昭和32)年6月、米国のアジャックス社製2000トン・プレス機を導入し、リング・ギアの製造をハンマー鍛造から型鍛造に切り替えた。また、同年中に米国のナショナル社製鍛造ロール機2台、アジャックス社製の6インチと4インチのアプセッターなどを設置し、1958年末までに11台の鍛造機械を導入した。

従来のハンマー鍛造では、大まかな形状にする「荒地」、必要な寸法形状に型で打って仕上げる「仕上げ」、はみ出した余肉を除去して最終的な外形に型で抜き取る「バリ抜き」などの工程に、それぞれ別個のハンマー鍛造機が必要であった。これに対して、型鍛造では複数の鍛造型を1台の鍛造プレス機に装着し、複数の工程を処理できるところから、作業能率が大幅に向上するとともに、鍛造機械の台数も少なくて済むようになった。また型鍛造では、2個分の形状を備えた鍛造型を用い、1個の素材から同時に2個の製品を加工することも可能なので、生産性と製品精度の向上がもたらされた。

鍛造工程の高速化に伴い、素材を準備する前工程のスピードアップも図られた。1954年2月には鋼材を冷間で所定寸法に切断する米国バッファロー社製950トン・ビレット・シャーを導入した。これにより、切断作業の能率が工数にして約10倍に高まり、さらに正確な寸法で切断できるため、材料のムダが減少し、大幅な材料節減を実現した。

同じく鍛造工程の高速化への対応として、素材を速く加熱することが必要になり、1956年に炉床回転炉やハイスピード加熱炉(トンネル炉)を導入した。これらの加熱炉は、急速加熱と搬送装置による自動送り焼きが可能であり、加熱能力が従来の炉に比べて30%ほど高まった。